| Disponibilidade: | |

|---|---|

MH-MDF-CHP

Minghung

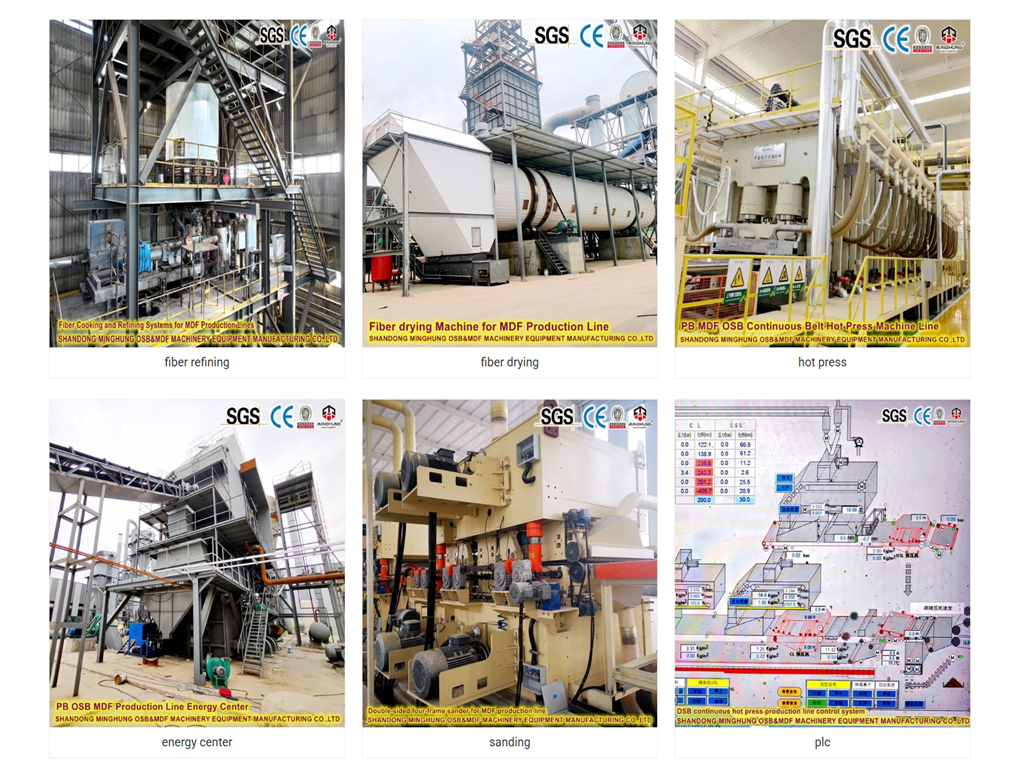

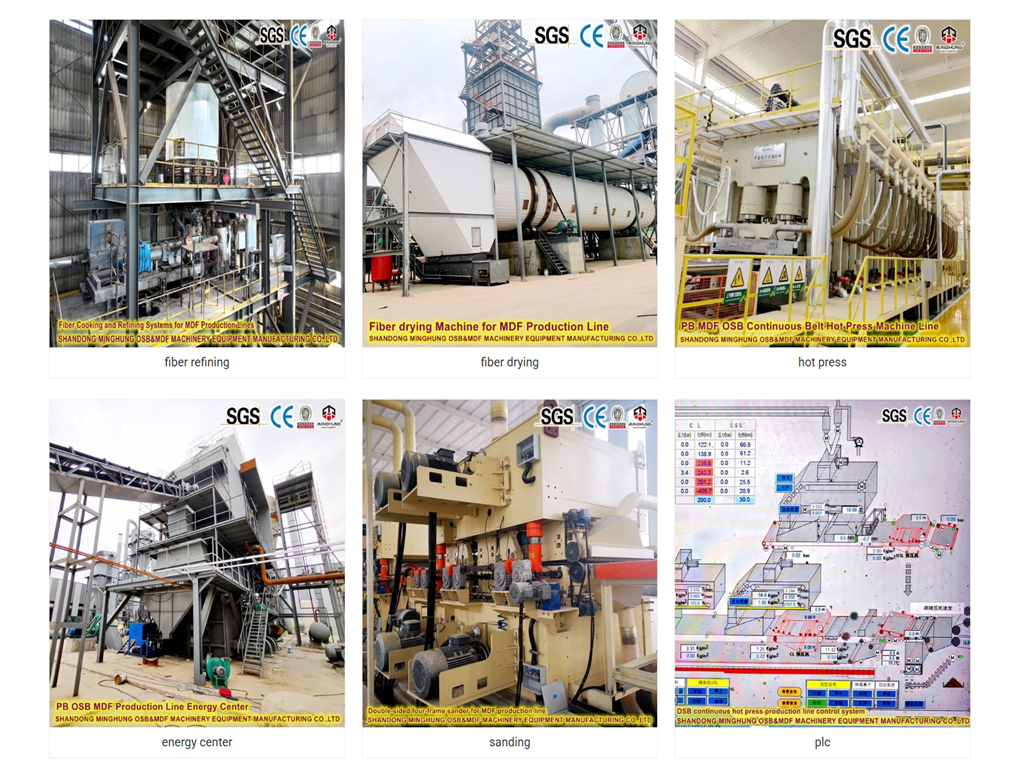

Uma prensa contínua de MDF de alta velocidade é uma linha de produção de pressão plana contínua projetada e otimizada especificamente para fabricação em larga escala e alta eficiência de fibra de fibra de média densidade (MDF), particularmente painéis finos. Representa não apenas uma aceleração da própria imprensa, mas uma atualização abrangente e sinérgica de todo o sistema de produção - da preparação de fibras ao acabamento - para obter velocidades operacionais e capacidades de saída excedendo em muito as linhas convencionais.

I. Definição do núcleo

1. Limite de velocidade:

Normalmente refere -se a uma velocidade máxima de linha projetada ≥ 50 metros por minuto (m/min). O equipamento de primeira linha pode atingir 70-90 m/min ou até mais (principalmente para placas finas ≤ 6 mm de espessura).

2. Objetivo Primário:

Maximize a capacidade de produção para painéis finos (por exemplo, 3 mm, 4 mm, 6 mm) para atender à demanda em larga escala e de baixo custo por placas finas usadas em móveis, substratos de piso, peles de porta etc.

Ii. Tecnologias -chave e recursos de design

1. Seção de imprensa extra-longa / modular:

O comprimento da imprensa é tipicamente ≥ 40 metros (linhas convencionais ~ 30-35m), às vezes superior a 50m.

Estende o tempo de permanência na zona de pressão quente, garantindo cura suficiente para placas finas, mesmo em alta velocidade (as placas finas curam rapidamente, mas alta velocidade significa que mais tapete passa por unidade de tempo).

Emprega design modular para facilitar a manutenção e as atualizações.

2. Sistema de plataforma aquecido de alto desempenho:

Controle rápido e preciso da temperatura: usa sistemas de circulação eficientes de transferência de calor (por exemplo, óleo térmico) e algoritmos de controle avançado para garantir um aquecimento rápido e uniforme do tapete em alta velocidade.

Alta rigidez e planicidade: utiliza aços e estruturas especiais para resistir à deformação sob operação de alta velocidade, garantindo espessura uniforme do painel.

3. Sistema avançado de controle de pressão hidráulica/servo:

Resposta extremamente rápida: ajuste de pressão no nível de milissegundos para atender aos requisitos de perfil de densidade instantânea à medida que o tapete muda em alta velocidade.

Controle de pressão zonal fina: zonas de pressão mais independentes (por exemplo,> 40 zonas) permitem controle mais preciso do gradiente de densidade, garantindo a qualidade da placa estável em alta velocidade.

Sistema hidráulico

Sistema de controle de servo

4. Sistema de formação e manuseio de tapete de alta velocidade:

Estação de formação de alta estabilidade de alta precisão e alta estabilidade: capaz de distribuir uniformemente fibras em velocidades extremas, impedindo variações de densidade ou delaminação causada pela velocidade.

Rápida pré-pressionamento e alimentação da esteira: Os corredores de pré-pressão e transportadores são sincronizados para operação de alta velocidade, permitindo a entrada perfeita na prensa.

Minghung Mdf Forming Makie

máquina de prensagem

5. Linha de serra e acabamento em alta velocidade:

Aparelhamento/corte cruzado sem parar de alta velocidade: emprega serras voadoras ou serras de rastreamento sincronizadas para cortes precisos em painéis em movimento continuamente, eliminando gargalos.

Sistemas de resfriamento, empilhamento e lixamento de alta velocidade: todo o equipamento a jusante é correspondido a uma operação de alta velocidade para evitar congestionamentos.

serra cruzada

lixadeira

6. Sistema inteligente de controle de processos:

Dados e orientados para ai: monitoramento em tempo real dos vastos parâmetros do processo (temperatura, pressão, velocidade, densidade etc.), usando aprendizado de máquina para previsão e otimização.

Inspeção automática de qualidade e controle de circuito fechado: integra densidade on-line, umidade e medidores de espessura para feedback e ajuste em tempo real, garantindo a estabilidade da qualidade em velocidade.

Mudança rápida do produto (SMED): A alta automação minimiza o tempo de inatividade ao alternar as especificações do produto (por exemplo, espessura), aumentando a eficiência geral.

7. Projeto de alta confiabilidade:

Redundância e reforço de componentes críticos: rolamentos, unidades, elementos hidráulicos usam materiais ultra duráveis para suportar a operação de alta velocidade e alta carga.

Sistemas de manutenção preditiva: vibração, sensores de temperatura, etc., fornecem avisos precoces de falhas em potencial, reduzindo o tempo de inatividade não planejado.

Iii. Vantagens principais de impressões de alta velocidade

1. Capacidade excepcional de placa fina: o objetivo fundamental. Uma linha de 3 mm de alta velocidade de 2,5m de largura, produzindo 60 m/min/min, pode exceder facilmente 2.500 metros cúbicos por dia, atingindo mais de 3.000 m³/dia.

2. Custo unitário significativamente reduzido: a produção maciça espalha custos fixos (depreciação, energia, mão -de -obra etc.), criando uma enorme vantagem competitiva, especialmente nos mercados finos da placa.

3. Atende a um suprimento estável em larga escala: fornece substratos estáveis e finos de placa de alto volume para grandes fabricantes de móveis e pisos.

4. Referência de tecnologia e competitividade: representa o nível de fabricação mais avançado do setor.

Calibração totalmente automática

I. alvos principais da calibração totalmente automática

1. A uniformidade da espessura: garante o desvio da espessura no painel (comprimento/largura) é ≤ ± 0,1 mm.

2 Controle do perfil de densidade: otimiza a distribuição de densidade central a superfície (por exemplo, 'u '-curva em forma), impacto diretamente de força, capacidade de retenção de parafusos e qualidade da superfície.

3. A nivelamento da superfície: evita a ondulação, os recortes ou as inconsistências de brilho.

Ii. Equipamento central e arquitetura do sistema

1. Sistemas de monitoramento em linha (aquisição de dados em tempo real)

Scanner de espessura sem contato

- Tecnologia: transmissão de triangulação a laser, microondas ou beta-raios.

- Localização: instalado na saída da imprensa ou antes/depois da lixadeira.

- Função: digitaliza a distribuição da espessura na largura do painel em tempo real (resolução MM), gerando mapas de espessura.

Profiler de densidade em linha

-TECNOLOGIA: RAI DE RAIO X OU ASSISMANCENTE DE TRANSMISSÃO DE RAIOS GAMA.

- Localização: imediatamente após o scanner de espessura (pressione a saída).

- Função: mede a distribuição de densidade longitudinal/transversal longitudinal/transversal em tempo real, plotando curvas de densidade.

Sistema de inspeção de superfície

-Tecnologia: câmeras CCD de varredura de linha de alta resolução + reconhecimento de imagem baseado em IA.

- Função: detecta automaticamente defeitos de superfície (poços, arranhões, manchas de cola).

2. Unidade de controle central (análise de dados e tomada de decisão)

Computador industrial:

- compara dados em tempo real com modelos de qualidade predefinidos (por exemplo, espessura do alvo, curva de densidade ideal).

- Usa modelos de aprendizado de máquina para prever os ajustes dos processos necessários (pressão, temperatura, velocidade).

3. Atuadores (ajuste dinâmico de parâmetros)

Sistema de ajuste automático de pressão da zona da zona da imprensa:

- Equipamento: cilindros servo-hidráulicos + válvulas proporcionais de alta precisão (controle por zona).

- Ação: Micro-ajuste pressão (± 0,5 bar) em zonas de imprensa individuais com base no feedback da densidade, otimizando o perfil de densidade.

Pressione a temperatura do platle Controle de circuito fechado:

- Equipamento: termopares + módulos de temperatura inteligente + válvulas de fluxo de óleo térmico dinâmico.

- Ação: regula dinamicamente a temperatura zonal (± 1 ° C) para garantir a cura uniforme.

Sistema de compensação de lixadeira (se equipado):

- Equipamento: Cabeças de lixamento orientadas por servo + Linking de feedback de espessura.

- Ação: calcula automaticamente a profundidade de lixamento com base nos dados de espessura, ajustando a penetração da correia em tempo real.

Iii. Fluxo de trabalho (controle de circuito fechado)

4. Tecnologias e inovações principais

1. Resposta de milissegundos: ciclo de ajuste completo ≤1 segundo para compensação dinâmica.

2. Big Data Driven: Modelos de IA treinados em dados históricos otimizam as estratégias de controle (por exemplo, prevendo necessidades de pressão para umidade de fibra variável).

3. Integração entre sistemas: sincroniza com sistemas de formação/mistura a montante (por exemplo, parâmetros de formação de ajuste automático com base no feedback da densidade).

4. Capacidade de auto-aprendizagem: refina continuamente os algoritmos de calibração usando dados operacionais (por exemplo, adaptação ao desgaste do equipamento).

V. Valor central para produção

1. Aprimoramento da qualidade: tolerância à espessura ≤ ± 0,1 mm; Conformidade do perfil de densidade> 99%.

2. Redução de custos: reduz o subsídio de lixamento (salva a matéria -prima); reduz a taxa de sucata em 30 a 50%.

3. Avanço de eficiência: elimina o tempo de inatividade manual; Corta o tempo de troca de produtos em 50%.

4. Padronização do processo: remove a dependência da experiência humana; Ativa a operação 'Lights Out Factory '.

Fundada em 1983, a Shandong Minghung OSB & MDF Machinery Equipment Manufacturing Co., Ltd., é especializada em soluções de imprensa contínuas por mais de 40 anos.

A Minghung é uma empresa líder na indústria da OSB & MDF Machine. Com um forte foco na produção de máquinas de alta qualidade, nos especializamos na fabricação da linha de produção de fibra de fibra de média densidade (MDF), quadro de alta densidade (HDF), placa de partícula (PB), placa de cadeia orientada (OSB) e placa de partícula super forte (LSB).

✅ Transforme sua produção agora!

Solicite sua cotação personalizada e proposta técnica:

Ligue para +86 18769900191 , +86 15805496117 , +86 18954906501 ou 【bate -papo ao vivo】

Obtenha um plano de atualização de produtividade dentro de 24h

Uma prensa contínua de MDF de alta velocidade é uma linha de produção de pressão plana contínua projetada e otimizada especificamente para fabricação em larga escala e alta eficiência de fibra de fibra de média densidade (MDF), particularmente painéis finos. Representa não apenas uma aceleração da própria imprensa, mas uma atualização abrangente e sinérgica de todo o sistema de produção - da preparação de fibras ao acabamento - para obter velocidades operacionais e capacidades de saída excedendo em muito as linhas convencionais.

I. Definição do núcleo

1. Limite de velocidade:

Normalmente refere -se a uma velocidade máxima de linha projetada ≥ 50 metros por minuto (m/min). O equipamento de primeira linha pode atingir 70-90 m/min ou até mais (principalmente para placas finas ≤ 6 mm de espessura).

2. Objetivo Primário:

Maximize a capacidade de produção para painéis finos (por exemplo, 3 mm, 4 mm, 6 mm) para atender à demanda em larga escala e de baixo custo por placas finas usadas em móveis, substratos de piso, peles de porta etc.

Ii. Tecnologias -chave e recursos de design

1. Seção de imprensa extra-longa / modular:

O comprimento da imprensa é tipicamente ≥ 40 metros (linhas convencionais ~ 30-35m), às vezes superior a 50m.

Estende o tempo de permanência na zona de pressão quente, garantindo cura suficiente para placas finas, mesmo em alta velocidade (as placas finas curam rapidamente, mas alta velocidade significa que mais tapete passa por unidade de tempo).

Emprega design modular para facilitar a manutenção e as atualizações.

2. Sistema de plataforma aquecido de alto desempenho:

Controle rápido e preciso da temperatura: usa sistemas de circulação eficientes de transferência de calor (por exemplo, óleo térmico) e algoritmos de controle avançado para garantir um aquecimento rápido e uniforme do tapete em alta velocidade.

Alta rigidez e planicidade: utiliza aços e estruturas especiais para resistir à deformação sob operação de alta velocidade, garantindo espessura uniforme do painel.

3. Sistema avançado de controle de pressão hidráulica/servo:

Resposta extremamente rápida: ajuste de pressão no nível de milissegundos para atender aos requisitos de perfil de densidade instantânea à medida que o tapete muda em alta velocidade.

Controle de pressão zonal fina: zonas de pressão mais independentes (por exemplo,> 40 zonas) permitem controle mais preciso do gradiente de densidade, garantindo a qualidade da placa estável em alta velocidade.

Sistema hidráulico

Sistema de controle de servo

4. Sistema de formação e manuseio de tapete de alta velocidade:

Estação de formação de alta estabilidade de alta precisão e alta estabilidade: capaz de distribuir uniformemente fibras em velocidades extremas, impedindo variações de densidade ou delaminação causada pela velocidade.

Rápida pré-pressionamento e alimentação da esteira: Os corredores de pré-pressão e transportadores são sincronizados para operação de alta velocidade, permitindo a entrada perfeita na prensa.

Minghung Mdf Forming Makie

máquina de prensagem

5. Linha de serra e acabamento em alta velocidade:

Aparelhamento/corte cruzado sem parar de alta velocidade: emprega serras voadoras ou serras de rastreamento sincronizadas para cortes precisos em painéis em movimento continuamente, eliminando gargalos.

Sistemas de resfriamento, empilhamento e lixamento de alta velocidade: todo o equipamento a jusante é correspondido a uma operação de alta velocidade para evitar congestionamentos.

serra cruzada

lixadeira

6. Sistema inteligente de controle de processos:

Dados e orientados para ai: monitoramento em tempo real dos vastos parâmetros do processo (temperatura, pressão, velocidade, densidade etc.), usando aprendizado de máquina para previsão e otimização.

Inspeção automática de qualidade e controle de circuito fechado: integra densidade on-line, umidade e medidores de espessura para feedback e ajuste em tempo real, garantindo a estabilidade da qualidade em velocidade.

Mudança rápida do produto (SMED): A alta automação minimiza o tempo de inatividade ao alternar as especificações do produto (por exemplo, espessura), aumentando a eficiência geral.

7. Projeto de alta confiabilidade:

Redundância e reforço de componentes críticos: rolamentos, unidades, elementos hidráulicos usam materiais ultra duráveis para suportar a operação de alta velocidade e alta carga.

Sistemas de manutenção preditiva: vibração, sensores de temperatura, etc., fornecem avisos precoces de falhas em potencial, reduzindo o tempo de inatividade não planejado.

Iii. Vantagens principais de impressões de alta velocidade

1. Capacidade excepcional de placa fina: o objetivo fundamental. Uma linha de 3 mm de alta velocidade de 2,5m de largura, produzindo 60 m/min/min, pode exceder facilmente 2.500 metros cúbicos por dia, atingindo mais de 3.000 m³/dia.

2. Custo unitário significativamente reduzido: a produção maciça espalha custos fixos (depreciação, energia, mão -de -obra etc.), criando uma enorme vantagem competitiva, especialmente nos mercados finos da placa.

3. Atende a um suprimento estável em larga escala: fornece substratos estáveis e finos de placa de alto volume para grandes fabricantes de móveis e pisos.

4. Referência de tecnologia e competitividade: representa o nível de fabricação mais avançado do setor.

Calibração totalmente automática

I. alvos principais da calibração totalmente automática

1. A uniformidade da espessura: garante o desvio da espessura no painel (comprimento/largura) é ≤ ± 0,1 mm.

2 Controle do perfil de densidade: otimiza a distribuição de densidade central a superfície (por exemplo, 'u '-curva em forma), impacto diretamente de força, capacidade de retenção de parafusos e qualidade da superfície.

3. A nivelamento da superfície: evita a ondulação, os recortes ou as inconsistências de brilho.

Ii. Equipamento central e arquitetura do sistema

1. Sistemas de monitoramento em linha (aquisição de dados em tempo real)

Scanner de espessura sem contato

- Tecnologia: transmissão de triangulação a laser, microondas ou beta-raios.

- Localização: instalado na saída da imprensa ou antes/depois da lixadeira.

- Função: digitaliza a distribuição da espessura na largura do painel em tempo real (resolução MM), gerando mapas de espessura.

Profiler de densidade em linha

-TECNOLOGIA: RAI DE RAIO X OU ASSISMANCENTE DE TRANSMISSÃO DE RAIOS GAMA.

- Localização: imediatamente após o scanner de espessura (pressione a saída).

- Função: mede a distribuição de densidade longitudinal/transversal longitudinal/transversal em tempo real, plotando curvas de densidade.

Sistema de inspeção de superfície

-Tecnologia: câmeras CCD de varredura de linha de alta resolução + reconhecimento de imagem baseado em IA.

- Função: detecta automaticamente defeitos de superfície (poços, arranhões, manchas de cola).

2. Unidade de controle central (análise de dados e tomada de decisão)

Computador industrial:

- compara dados em tempo real com modelos de qualidade predefinidos (por exemplo, espessura do alvo, curva de densidade ideal).

- Usa modelos de aprendizado de máquina para prever os ajustes dos processos necessários (pressão, temperatura, velocidade).

3. Atuadores (ajuste dinâmico de parâmetros)

Sistema de ajuste automático de pressão da zona da zona da imprensa:

- Equipamento: cilindros servo-hidráulicos + válvulas proporcionais de alta precisão (controle por zona).

- Ação: Micro-ajuste pressão (± 0,5 bar) em zonas de imprensa individuais com base no feedback da densidade, otimizando o perfil de densidade.

Pressione a temperatura do platle Controle de circuito fechado:

- Equipamento: termopares + módulos de temperatura inteligente + válvulas de fluxo de óleo térmico dinâmico.

- Ação: regula dinamicamente a temperatura zonal (± 1 ° C) para garantir a cura uniforme.

Sistema de compensação de lixadeira (se equipado):

- Equipamento: Cabeças de lixamento orientadas por servo + Linking de feedback de espessura.

- Ação: calcula automaticamente a profundidade de lixamento com base nos dados de espessura, ajustando a penetração da correia em tempo real.

Iii. Fluxo de trabalho (controle de circuito fechado)

4. Tecnologias e inovações principais

1. Resposta de milissegundos: ciclo de ajuste completo ≤1 segundo para compensação dinâmica.

2. Big Data Driven: Modelos de IA treinados em dados históricos otimizam as estratégias de controle (por exemplo, prevendo necessidades de pressão para umidade de fibra variável).

3. Integração entre sistemas: sincroniza com sistemas de formação/mistura a montante (por exemplo, parâmetros de formação de ajuste automático com base no feedback da densidade).

4. Capacidade de auto-aprendizagem: refina continuamente os algoritmos de calibração usando dados operacionais (por exemplo, adaptação ao desgaste do equipamento).

V. Valor central para produção

1. Aprimoramento da qualidade: tolerância à espessura ≤ ± 0,1 mm; Conformidade do perfil de densidade> 99%.

2. Redução de custos: reduz o subsídio de lixamento (salva a matéria -prima); reduz a taxa de sucata em 30 a 50%.

3. Avanço de eficiência: elimina o tempo de inatividade manual; Corta o tempo de troca de produtos em 50%.

4. Padronização do processo: remove a dependência da experiência humana; Ativa a operação 'Lights Out Factory '.

Fundada em 1983, a Shandong Minghung OSB & MDF Machinery Equipment Manufacturing Co., Ltd., é especializada em soluções de imprensa contínuas por mais de 40 anos.

A Minghung é uma empresa líder na indústria da OSB & MDF Machine. Com um forte foco na produção de máquinas de alta qualidade, nos especializamos na fabricação da linha de produção de fibra de fibra de média densidade (MDF), quadro de alta densidade (HDF), placa de partícula (PB), placa de cadeia orientada (OSB) e placa de partícula super forte (LSB).

✅ Transforme sua produção agora!

Solicite sua cotação personalizada e proposta técnica:

Ligue para +86 18769900191 , +86 15805496117 , +86 18954906501 ou 【bate -papo ao vivo】

Obtenha um plano de atualização de produtividade dentro de 24h