| Доступность: | |

|---|---|

MH-MDF-CHP

Мингхун

Высокоскоростная непрерывная пресса MDF представляет собой непрерывную производственную линию плоского пресса, специально разработанную и оптимизированную для крупномасштабного высокоэффективного производства волокнистого доски средней плотности (MDF), особенно тонких панелей. Он представляет собой не только ускорение самой прессы, но и комплексное, синергетическое обновление всей производственной системы - от подготовки волокна до отделки - для достижения рабочих скоростей и выходных возможностей, намного превышающих обычные линии.

I. Основное определение

1. Порог скорости:

Обычно относится к спроектированной максимальной скорости линии ≥ 50 метров в минуту (м/мин). Оборудование верхнего уровня может достигать 70-90 м/мин или даже выше (в первую очередь для тонких плат ≤ 6 мм).

2. Основная цель:

Максимизируйте производственные мощности для тонких панелей (например, 3 мм, 4 мм, 6 мм), чтобы удовлетворить крупномасштабный, недорогой спрос на тонкие платы, используемые в мебели, подложки пола, дверные шкуры и т. Д.

II Ключевые технологии и функции дизайна

1. Секция очень длинной / модульной прессы:

Длина пресса обычно составляет ≥ 40 метров (обычные линии ~ 30-35 м), иногда превышая 50 м.

Продолжает время продления в зоне горячего давления, обеспечивая достаточное отверстие для тонких плат даже на высоких скоростях (тонкие платы быстро вылетают, но высокая скорость означает, что больше проходов коврика в течение единого времени).

Использует модульный дизайн для облегчения технического обслуживания и обновлений.

2. Система высокопроизводительных платенов:

Быстрый, точный контроль температуры: использует эффективную теплопередачу (например, тепловые масла) системы циркуляции и передовые алгоритмы управления для обеспечения быстрого, равномерного нагрева мата на высоких скоростях.

Высокая жесткость и плоскостность: использует специальные стали и конструкции, чтобы противостоять деформации при высокоскоростной работе, гарантируя универскую толщину панели.

3. Усовершенствованная система управления гидравлическим/сервоприводом:

Чрезвычайно быстрый отклик: регулировка давления на уровне миллисекунды, чтобы удовлетворить требования к мгновенному профилю плотности, когда мат меняется на высокой скорости.

Тонкий контроль зонального давления: более независимые зоны давления (например,> 40 зон) обеспечивают более точный контроль градиента плотности, обеспечивая стабильное качество платы на высоких скоростях.

Гидравлическая система

Система управления сервоприводом

4. Система высокоскоростной обработки и обработки ковриков:

Ультра-высокая точность, высокая стабильность станция: способна равномерно распределять волокно на экстремальных скоростях, предотвращая изменения плотности или расслаивание, вызванное скоростью.

Быстрое предварительное давление и кормление ковриков: предварительные и конвейерные ленты синхронизируются для высокоскоростной работы, что позволяет бесшовно въезд в пресс.

Minghung MDF Формирование MACHIE

Предварительная нажатая машина

5. Высокоскоростная линия пиления и финиша:

Непрерывная высокоскоростная обрезка края/перекрестная обрезания: использует летающие пилы или синхронизированные отслеживания пилы для точных порезов на непрерывно движущихся панелях, что устраняет узкие места.

Высокоскоростное охлаждение, укладка, шлифовальные системы: все вниз по течению оборудование соответствует высокоскоростной работе для предотвращения заторов.

Поперечная пила

шлифовальная машина

6. Интеллектуальная система управления процессом:

Data & AI-управление: мониторинг обширных параметров процесса в реальном времени (температура, давление, скорость, плотность и т. Д.), Используя машинное обучение для прогнозирования и оптимизации.

Автоматическая проверка качества и управление закрытым контуром: интегрирует онлайн-плотность, влажность и толщину для обратной связи и регулировки в реальном времени, обеспечивая устойчивость качества на скорости.

Быстрое изменение продукта (SMED): Высокая автоматизация сводит к минимуму время простоя при переключении спецификаций продукта (например, толщины), повышение общей эффективности.

7. Проект с высокой надежностью:

Избыточность и укрепление критических компонентов: подшипники, приводы, гидравлические элементы используют сверхпрочные материалы для выдержания высокоскоростной операции с высокой нагрузкой.

Прогнозирующие системы технического обслуживания: вибрация, датчики температуры и т. Д., Предупреждают ранние предупреждения о потенциальных сбоях, уменьшая время простоя.

Iii. Основные преимущества высокоскоростных прессов

1. Исключительная тонкая пропускная способность: фундаментальная цель. Высокоскоростная линия шириной 2,5 м, производящая 3-миллиметровую плату на скорость 60 м/мин, может легко превышать 2500 кубических метров в день, достигая более 3000 мл.

2. Значительно сниженные затраты на единицу: массивные продукты распространяют фиксированные затраты (амортизация, энергия, труд и т. Д.), Создание огромного конкурентного преимущества, особенно на рынках тонких плат.

3. Соответствует крупномасштабному стабильному снабжению: обеспечивает стабильные, высокодолувые тонкие садовые подложки для крупных производителей мебели и напольных покрытий.

4. Технологический этаж и конкурентоспособность: представляет собой самый продвинутый уровень производства в отрасли.

Полностью автоматическая калибровка

I. Основные цели полностью автоматической калибровки

1. Универтность толщины: обеспечивает отклонение толщины на панели (длина/ширина) составляет ≤ ± 0,1 мм.

2. Управление профилем плотности: оптимизирует распределение плотности от ядра к поверхности (например, 'U '-кривая формы), непосредственное воздействие на прочность, пропускную способность и качество поверхности.

3. Поверхностная плоскостность: предотвращает волнистость, отступы или несоответствия блеска.

II Основное оборудование и архитектура системы

1. Встроенные системы мониторинга (получение данных в реальном времени)

Неконтактный сканер толщины

- Технология: лазерная триангуляция, микроволновая печь или бета-лучевая передача.

- Местоположение: установлено на выходе на пресс или до/после шлифовальной панели.

- Функция: распределение толщины сканирования по ширине панели в режиме реального времени (разрешение мм), генерируя карты толщины.

Профилировщик плотности в линейке

-Технология: рентгеновское или гамма-излучение сканирование передачи.

- Местоположение: сразу после сканера толщины (нажмите выход).

- Функция: измеряет продольное распределение в режиме реального времени/поперечной плотности, кривые плотности построения.

Система инспекции поверхности

-Технология: Камеры CCD-сканирования с высоким разрешением + распознавание изображений на основе AI.

- Функция: автоматически обнаруживает дефекты поверхности (ямы, царапины, клейкие пятна).

2. Центральная единица управления (анализ данных и принятие решений)

Промышленный компьютер:

- сравнивает данные в реальном времени с заданными моделями качества (например, толщина цели, кривая идеальной плотности).

- Использует модели машинного обучения для прогнозирования необходимых корректировок процесса (давление, температура, скорость).

3. Приводы (настройка динамического параметра)

Система автоматической регулировки давления в зоне пресса:

- Оборудование: серво-гидравлические цилиндры + пропорциональные клапаны с высоким разрешением (контроль за зоны).

- Действие: давление в микроавреках (± 0,5 бар) в отдельных зонах прессы на основе обратной связи плотности, оптимизации профиля плотности.

Нажмите на температуру Platen температуру с закрытой петлей:

- Оборудование: Термопары + модули умной температуры + динамические клапаны потока теплового масла.

- Действие: динамически регулирует зональную температуру (± 1 ° C), чтобы обеспечить равномерное отверстие.

Система компенсации Sander (если оборудована):

- Оборудование: Сервокуляемые шлифовальные головки + толщина обратной связи.

- Действие: автоматически рассчитывает глубину шлифования на основе данных толщины, регулируя проникновение ремня в режиме реального времени.

Iii. Рабочий процесс (управление с закрытой контуром)

IV Ключевые технологии и инновации

1. Миллисекунда ответа: полный цикл корректировки ≤1 секунд для динамической компенсации.

2. Большие данные: модели искусственного интеллекта, обученные историческим стратегиям управления историческими данными (например, прогнозирование потребностей давления для различной влаги волокна).

3. Интеграция межсистемы: синхронизируется с системами формирования/смешивания вверх по течению (например, параметры формирования с автоматической регулировкой на основе обратной связи плотности).

4. Способность самообучения: непрерывно уточняет алгоритмы калибровки с использованием эксплуатационных данных (например, адаптация к износу оборудования).

V. Основная ценность для производства

1. Повышение качества: допуск толщины ≤ ± 0,1 мм; Соответствие профиля плотности> 99%.

2. Снижение затрат: снижает разрешение на шлифование (экономит сырье); Уменьшает скорость лома на 30–50%.

3. Прорыв эффективности: устраняет время простоя настройки ручной настройки; сокращает время переключения продукта на 50%.

4. Стандартизация процесса: удаляет зависимость от человеческого опыта; Включает операцию 'Lights-Out Factory '.

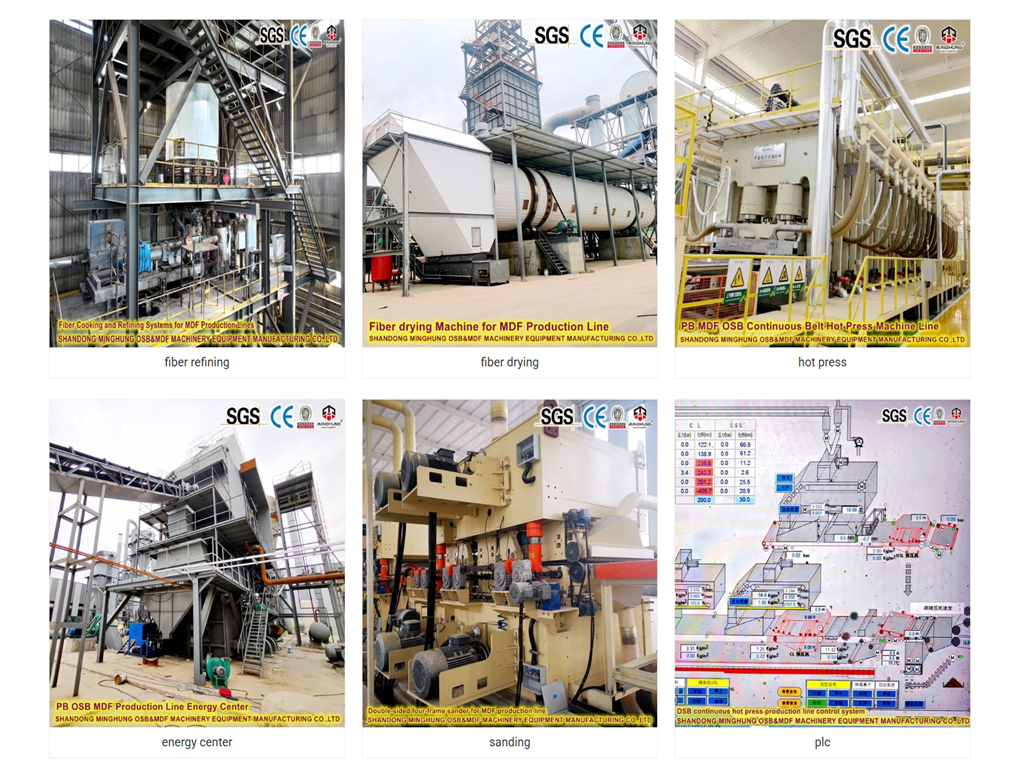

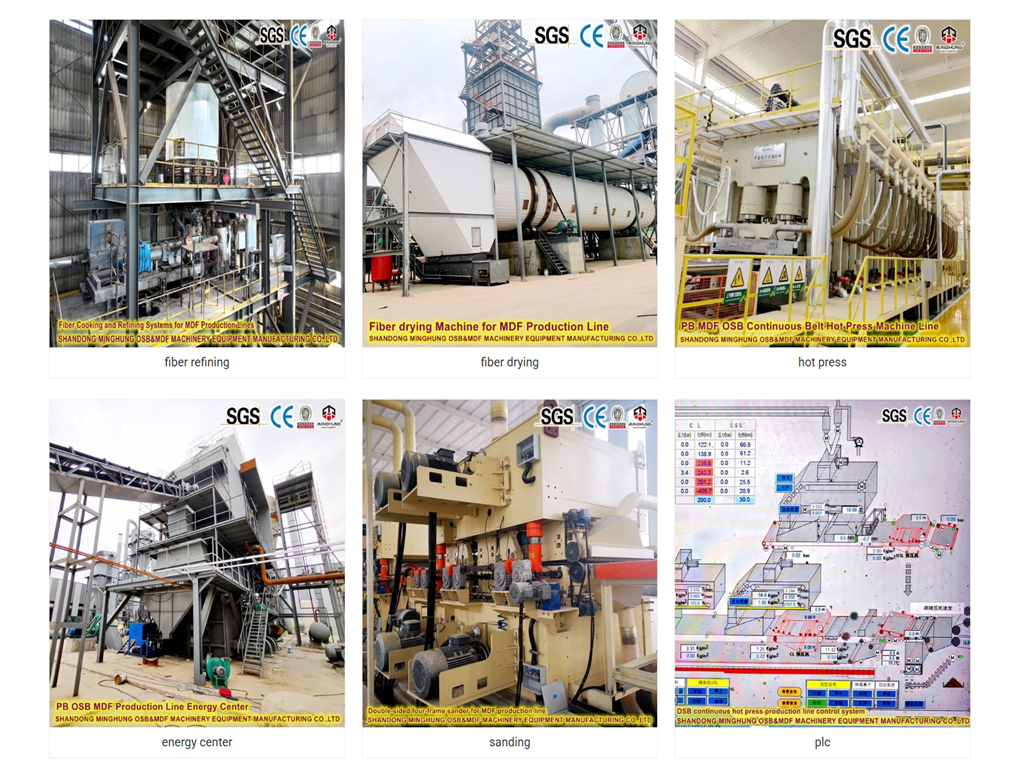

Основанная в 1983 году, Shandong Minghung OSB & MDF Machinery Equipment Equipment Co., Ltd., специализируется на непрерывных решениях прессы в течение более 40 лет.

Minghung является ведущей компанией в отрасли Make Machine OSB и MDF. Благодаря сильномуфокусу по производству высококачественной машины, мы специализируемся на производстве производственной линии средней плотности (MDF), высокой плотности Fiberboard (HDF), платы частиц (PB), ориентированной платкой для прядей (OSB) и обзора супер сильной платы частиц (LSB).

✅ ТРАНСТИ ПРОИЗВОСТИ СЕЙЧАС!

Запросите индивидуальную цитату и техническое предложение:

Звоните +86 18769900191 , +86 15805496117 , +86 18954906501 или 【Живой чат】

Получите план повышения производительности в течение 24 часов

Высокоскоростная непрерывная пресса MDF представляет собой непрерывную производственную линию плоского пресса, специально разработанную и оптимизированную для крупномасштабного высокоэффективного производства волокнистого доски средней плотности (MDF), особенно тонких панелей. Он представляет собой не только ускорение самой прессы, но и комплексное, синергетическое обновление всей производственной системы - от подготовки волокна до отделки - для достижения рабочих скоростей и выходных возможностей, намного превышающих обычные линии.

I. Основное определение

1. Порог скорости:

Обычно относится к спроектированной максимальной скорости линии ≥ 50 метров в минуту (м/мин). Оборудование верхнего уровня может достигать 70-90 м/мин или даже выше (в первую очередь для тонких плат ≤ 6 мм).

2. Основная цель:

Максимизируйте производственные мощности для тонких панелей (например, 3 мм, 4 мм, 6 мм), чтобы удовлетворить крупномасштабный, недорогой спрос на тонкие платы, используемые в мебели, подложки пола, дверные шкуры и т. Д.

II Ключевые технологии и функции дизайна

1. Секция очень длинной / модульной прессы:

Длина пресса обычно составляет ≥ 40 метров (обычные линии ~ 30-35 м), иногда превышая 50 м.

Продолжает время продления в зоне горячего давления, обеспечивая достаточное отверстие для тонких плат даже на высоких скоростях (тонкие платы быстро вылетают, но высокая скорость означает, что больше проходов коврика в течение единого времени).

Использует модульный дизайн для облегчения технического обслуживания и обновлений.

2. Система высокопроизводительных платенов:

Быстрый, точный контроль температуры: использует эффективную теплопередачу (например, тепловые масла) системы циркуляции и передовые алгоритмы управления для обеспечения быстрого, равномерного нагрева мата на высоких скоростях.

Высокая жесткость и плоскостность: использует специальные стали и конструкции, чтобы противостоять деформации при высокоскоростной работе, гарантируя универскую толщину панели.

3. Усовершенствованная система управления гидравлическим/сервоприводом:

Чрезвычайно быстрый отклик: регулировка давления на уровне миллисекунды, чтобы удовлетворить требования к мгновенному профилю плотности, когда мат меняется на высокой скорости.

Тонкий контроль зонального давления: более независимые зоны давления (например,> 40 зон) обеспечивают более точный контроль градиента плотности, обеспечивая стабильное качество платы на высоких скоростях.

Гидравлическая система

Система управления сервоприводом

4. Система высокоскоростной обработки и обработки ковриков:

Ультра-высокая точность, высокая стабильность станция: способна равномерно распределять волокно на экстремальных скоростях, предотвращая изменения плотности или расслаивание, вызванное скоростью.

Быстрое предварительное давление и кормление ковриков: предварительные и конвейерные ленты синхронизируются для высокоскоростной работы, что позволяет бесшовно въезд в пресс.

Minghung MDF Формирование MACHIE

Предварительная нажатая машина

5. Высокоскоростная линия пиления и финиша:

Непрерывная высокоскоростная обрезка края/перекрестная обрезания: использует летающие пилы или синхронизированные отслеживания пилы для точных порезов на непрерывно движущихся панелях, что устраняет узкие места.

Высокоскоростное охлаждение, укладка, шлифовальные системы: все вниз по течению оборудование соответствует высокоскоростной работе для предотвращения заторов.

Поперечная пила

шлифовальная машина

6. Интеллектуальная система управления процессом:

Data & AI-управление: мониторинг обширных параметров процесса в реальном времени (температура, давление, скорость, плотность и т. Д.), Используя машинное обучение для прогнозирования и оптимизации.

Автоматическая проверка качества и управление закрытым контуром: интегрирует онлайн-плотность, влажность и толщину для обратной связи и регулировки в реальном времени, обеспечивая устойчивость качества на скорости.

Быстрое изменение продукта (SMED): Высокая автоматизация сводит к минимуму время простоя при переключении спецификаций продукта (например, толщины), повышение общей эффективности.

7. Проект с высокой надежностью:

Избыточность и укрепление критических компонентов: подшипники, приводы, гидравлические элементы используют сверхпрочные материалы для выдержания высокоскоростной операции с высокой нагрузкой.

Прогнозирующие системы технического обслуживания: вибрация, датчики температуры и т. Д., Предупреждают ранние предупреждения о потенциальных сбоях, уменьшая время простоя.

Iii. Основные преимущества высокоскоростных прессов

1. Исключительная тонкая пропускная способность: фундаментальная цель. Высокоскоростная линия шириной 2,5 м, производящая 3-миллиметровую плату на скорость 60 м/мин, может легко превышать 2500 кубических метров в день, достигая более 3000 мл.

2. Значительно сниженные затраты на единицу: массивные продукты распространяют фиксированные затраты (амортизация, энергия, труд и т. Д.), Создание огромного конкурентного преимущества, особенно на рынках тонких плат.

3. Соответствует крупномасштабному стабильному снабжению: обеспечивает стабильные, высокодолувые тонкие садовые подложки для крупных производителей мебели и напольных покрытий.

4. Технологический этаж и конкурентоспособность: представляет собой самый продвинутый уровень производства в отрасли.

Полностью автоматическая калибровка

I. Основные цели полностью автоматической калибровки

1. Универтность толщины: обеспечивает отклонение толщины на панели (длина/ширина) составляет ≤ ± 0,1 мм.

2. Управление профилем плотности: оптимизирует распределение плотности от ядра к поверхности (например, 'U '-кривая формы), непосредственное воздействие на прочность, пропускную способность и качество поверхности.

3. Поверхностная плоскостность: предотвращает волнистость, отступы или несоответствия блеска.

II Основное оборудование и архитектура системы

1. Встроенные системы мониторинга (получение данных в реальном времени)

Неконтактный сканер толщины

- Технология: лазерная триангуляция, микроволновая печь или бета-лучевая передача.

- Местоположение: установлено на выходе на пресс или до/после шлифовальной панели.

- Функция: распределение толщины сканирования по ширине панели в режиме реального времени (разрешение мм), генерируя карты толщины.

Профилировщик плотности в линейке

-Технология: рентгеновское или гамма-излучение сканирование передачи.

- Местоположение: сразу после сканера толщины (нажмите выход).

- Функция: измеряет продольное распределение в режиме реального времени/поперечной плотности, кривые плотности построения.

Система инспекции поверхности

-Технология: Камеры CCD-сканирования с высоким разрешением + распознавание изображений на основе AI.

- Функция: автоматически обнаруживает дефекты поверхности (ямы, царапины, клейкие пятна).

2. Центральная единица управления (анализ данных и принятие решений)

Промышленный компьютер:

- сравнивает данные в реальном времени с заданными моделями качества (например, толщина цели, кривая идеальной плотности).

- Использует модели машинного обучения для прогнозирования необходимых корректировок процесса (давление, температура, скорость).

3. Приводы (настройка динамического параметра)

Система автоматической регулировки давления в зоне пресса:

- Оборудование: серво-гидравлические цилиндры + пропорциональные клапаны с высоким разрешением (контроль за зоны).

- Действие: давление в микроавреках (± 0,5 бар) в отдельных зонах прессы на основе обратной связи плотности, оптимизации профиля плотности.

Нажмите на температуру Platen температуру с закрытой петлей:

- Оборудование: Термопары + модули умной температуры + динамические клапаны потока теплового масла.

- Действие: динамически регулирует зональную температуру (± 1 ° C), чтобы обеспечить равномерное отверстие.

Система компенсации Sander (если оборудована):

- Оборудование: Сервокуляемые шлифовальные головки + толщина обратной связи.

- Действие: автоматически рассчитывает глубину шлифования на основе данных толщины, регулируя проникновение ремня в режиме реального времени.

Iii. Рабочий процесс (управление с закрытой контуром)

IV Ключевые технологии и инновации

1. Миллисекунда ответа: полный цикл корректировки ≤1 секунд для динамической компенсации.

2. Большие данные: модели искусственного интеллекта, обученные историческим стратегиям управления историческими данными (например, прогнозирование потребностей давления для различной влаги волокна).

3. Интеграция межсистемы: синхронизируется с системами формирования/смешивания вверх по течению (например, параметры формирования с автоматической регулировкой на основе обратной связи плотности).

4. Способность самообучения: непрерывно уточняет алгоритмы калибровки с использованием эксплуатационных данных (например, адаптация к износу оборудования).

V. Основная ценность для производства

1. Повышение качества: допуск толщины ≤ ± 0,1 мм; Соответствие профиля плотности> 99%.

2. Снижение затрат: снижает разрешение на шлифование (экономит сырье); Уменьшает скорость лома на 30–50%.

3. Прорыв эффективности: устраняет время простоя настройки ручной настройки; сокращает время переключения продукта на 50%.

4. Стандартизация процесса: удаляет зависимость от человеческого опыта; Включает операцию 'Lights-Out Factory '.

Основанная в 1983 году, Shandong Minghung OSB & MDF Machinery Equipment Equipment Co., Ltd., специализируется на непрерывных решениях прессы в течение более 40 лет.

Minghung является ведущей компанией в отрасли Make Machine OSB и MDF. Благодаря сильномуфокусу по производству высококачественной машины, мы специализируемся на производстве производственной линии средней плотности (MDF), высокой плотности Fiberboard (HDF), платы частиц (PB), ориентированной платкой для прядей (OSB) и обзора супер сильной платы частиц (LSB).

✅ ТРАНСТИ ПРОИЗВОСТИ СЕЙЧАС!

Запросите индивидуальную цитату и техническое предложение:

Звоните +86 18769900191 , +86 15805496117 , +86 18954906501 или 【Живой чат】

Получите план повышения производительности в течение 24 часов