| Disponibilidad: | |

|---|---|

MH-MDF-CHP

Minghung

Una prensa continua MDF de alta velocidad es una línea de producción continua de presión plana específicamente diseñada y optimizada para la fabricación de fibra de densidad media a gran escala y alta eficiencia (MDF), particularmente paneles delgados. Representa no solo una aceleración de la prensa en sí, sino una actualización integral y sinérgica de todo el sistema de producción, desde la preparación de fibra hasta el acabado, para lograr velocidades de operación y capacidades de salida que superan las líneas convencionales.

I. Definición del núcleo

1. Umbral de velocidad:

Por lo general, se refiere a una velocidad de línea máxima diseñada ≥ 50 metros por minuto (m/min). El equipo de nivel superior puede alcanzar 70-90 m/min o incluso más (principalmente para tablas delgadas de ≤ 6 mm de espesor).

2. Objetivo primario:

Maximice la capacidad de producción para paneles delgados (p. Ej., 3 mm, 4 mm, 6 mm) para satisfacer la demanda a gran escala y de bajo costo para tablas delgadas utilizadas en muebles, sustratos de pisos, pieles, etc.

II. Tecnologías clave y características de diseño

1. Sección de prensa extra larga / modular:

La longitud de la prensa es típicamente ≥ 40 metros (líneas convencionales ~ 30-35 m), a veces superiores a 50 m.

Extiende el tiempo de permanencia en la zona de presión caliente, asegurando suficiente curado para tablas delgadas incluso a altas velocidades (las tablas delgadas se curan rápidamente, pero la alta velocidad significa que más estera pasa por tiempo por unidad).

Emplea un diseño modular para un mantenimiento y actualizaciones más fáciles.

2. Sistema de platina calentado de alto rendimiento:

Control rápido y preciso de la temperatura: utiliza sistemas de circulación de medios de transferencia de calor eficientes (p. Ej, aceite térmico) y algoritmos de control avanzados para garantizar un calentamiento rápido y uniforme de la alfombra a altas velocidades.

Alta rigidez y planitud: utiliza aceros y estructuras especiales para resistir la deformación en una operación de alta velocidad, garantizando un grosor uniforme del panel.

3. Sistema avanzado de control hidráulico/servo a presión:

Respuesta extremadamente rápida: ajuste de presión a nivel de milisegundo para cumplir con los requisitos de perfil de densidad instantánea a medida que el tapete cambia a alta velocidad.

Control de presión zonal fino: zonas de presión más independientes (p. Ej.,> 40 zonas) permiten un control de gradiente de densidad más preciso, asegurando la calidad de la placa estable a altas velocidades.

Sistema hidráulico

Sistema de control

4. Sistema de formación de alta velocidad y manejo de tapas:

Estación de formación de alta estatus de precisión ultra alta: capaz de distribuir uniformemente la fibra a velocidades extremas, evitando variaciones de densidad o delaminación causadas por la velocidad.

Prepressación rápida y alimentación de alfombrillas: las cintas de pre-presas y transportadores se sincronizan para una operación de alta velocidad, lo que permite una entrada perfecta en la prensa.

Minghung MDF Forming Machie

máquina previa

5. Línea de aserración y acabado de alta velocidad:

Recorte/corte transversal sin parar: emplea sierras voladoras o sierras de seguimiento sincronizadas para cortes precisos en paneles en movimiento continuo, eliminando los cuellos de botella.

Sistemas de enfriamiento de alta velocidad, apilamiento y lijado: todos los equipos aguas abajo se combinan con una operación de alta velocidad para evitar la congestión.

sierra de corte transversal

máquina de lijado

6. Sistema inteligente de control de procesos:

Datos y AI: monitoreo en tiempo real de grandes parámetros del proceso (temperatura, presión, velocidad, densidad, etc.), utilizando el aprendizaje automático para la predicción y la optimización.

Inspección automática de calidad e control de circuito cerrado: integra la densidad en línea, la humedad y los medidores de espesor para la retroalimentación y el ajuste en tiempo real, asegurando la estabilidad de calidad a velocidad.

Cambio rápido del producto (SMED): la alta automatización minimiza el tiempo de inactividad al cambiar las especificaciones del producto (por ejemplo, el grosor), lo que aumenta la eficiencia general.

7. Diseño de alta fiabilidad:

Redundancia y refuerzo de componentes críticos: rodamientos, unidades, elementos hidráulicos utilizan materiales ultra durables para soportar una operación de alta velocidad y alta carga.

Sistemas de mantenimiento predictivo: vibración, sensores de temperatura, etc., proporcionan advertencias tempranas de fallas potenciales, reduciendo el tiempo de inactividad no planificado.

Iii. Ventajas del núcleo de las prensas de alta velocidad

1. Capacidad excepcional de placa delgada: el propósito fundamental. Una línea de alta velocidad de 2.5 m de ancho que produce un tablero de 3 mm a 60 m/min puede exceder fácilmente los 2,500 metros cúbicos por día, alcanzando más de 3.000 m³/día.

2. Costo unitario significativamente reducido: la producción masiva extiende costos fijos (depreciación, energía, mano de obra, etc.), creando una gran ventaja competitiva, especialmente en los mercados de tableros delgados.

3. Cumple con suministro estable a gran escala: proporciona sustratos de placa delgada de alto volumen para muebles grandes y fabricantes de pisos.

4. Tecnología de referencia y competitividad: representa el nivel de fabricación más avanzado de la industria.

Calibración totalmente automática

I. Objetivos centrales de calibración completamente automática

1. Uniformidad de espesor: garantiza la desviación del espesor en el panel (longitud/ancho) es ≤ ± 0.1 mm.

2. Control de perfil de densidad: Optimiza la distribución de densidad de núcleo a superficie (p. Ej., 'U '-curva en forma), impactando directamente la resistencia, la capacidad de retención de tornillos y la calidad de la superficie.

3. Surfletness: previene la onda, las hendiduras o las inconsistencias de brillo.

II. Arquitectura de equipos y sistemas centrales

1. Sistemas de monitoreo en línea (adquisición de datos en tiempo real)

Escáner de espesor sin contacto

- Tecnología: triangulación con láser, microondas o transmisión de rayos beta.

- Ubicación: Instalada en Press Exit o antes/después de la lijadora.

- Función: escanea la distribución de grosor en el ancho del panel en tiempo real (resolución mm), generando mapas de espesor.

Perfilador de densidad en línea

-Tecnología: rayos X o escaneo de transmisión de rayos gamma.

- Ubicación: inmediatamente después del escáner de espesor (presione la salida).

- Función: mide la distribución de densidad longitudinal/transversal en tiempo real, curvas de densidad de trazado.

Sistema de inspección de superficie

-Tecnología: cámaras CCD CCD de alta resolución + reconocimiento de imágenes basado en AI.

- Función: detecta automáticamente los defectos de la superficie (hoyos, rasguños, manchas de pegamento).

2. Unidad de control central (análisis de datos y toma de decisiones)

Computadora industrial:

- Compara datos en tiempo real con modelos de calidad preestablecidos (por ejemplo, espesor objetivo, curva de densidad ideal).

- Utiliza modelos de aprendizaje automático para predecir los ajustes de proceso requeridos (presión, temperatura, velocidad).

3. Actuadores (ajuste de parámetros dinámicos)

Sistema de ajuste automático de presión de zona de prensa:

- Equipo: cilindros servohidráulicos + válvulas proporcionales de alta precisión (control por zona).

- Acción: presión de microadajustos (± 0.5 bar) en zonas de prensa individuales basadas en retroalimentación de densidad, optimización del perfil de densidad.

Presione la temperatura de la platina Control de circuito cerrado:

- Equipo: termopares + módulos de temperatura inteligente + válvulas dinámicas de flujo de aceite térmico.

- Acción: Regula dinámicamente la temperatura zonal (± 1 ° C) para garantizar un curado uniforme.

Sistema de compensación de Sander (si está equipado):

- Equipo: cabezales de lijado servo + enlace de retroalimentación de espesor.

- Acción: calcula automáticamente la profundidad de lijado según los datos de grosor, ajustando la penetración de la correa en tiempo real.

Iii. Flujo de trabajo (control de circuito cerrado)

IV. Tecnologías e innovaciones clave

1. Respuesta de milisegundos: ciclo de ajuste completo ≤1 segundo para la compensación dinámica.

2. Big Data impulsados: modelos de IA capacitados en datos históricos optimizar las estrategias de control (por ejemplo, predecir las necesidades de presión para variar la humedad de la fibra).

3. Integración de sistema cruzado: sincroniza con los sistemas de formación/mezcla aguas arriba (por ejemplo, parámetros de formación automáticos automáticos basados en la retroalimentación de densidad).

4. Capacidad de autoaprendizaje: refina continuamente los algoritmos de calibración utilizando datos operativos (por ejemplo, adaptación al desgaste del equipo).

V. Valor central para la producción

1. Mejora de la calidad: tolerancia al espesor ≤ ± 0.1 mm; Cumplimiento del perfil de densidad> 99%.

2. Reducción de costos: disminuye el subsidio de lijado (ahorra materia prima); Reduce la tasa de chatarra en un 30–50%.

3. Breakthrough: Elimina el tiempo de inactividad de ajuste manual; Corta el tiempo de cambio de productos en un 50%.

4. Estandarización del proceso: elimina la dependencia de la experiencia humana; habilita la operación 'Factory ' 'Factory '.

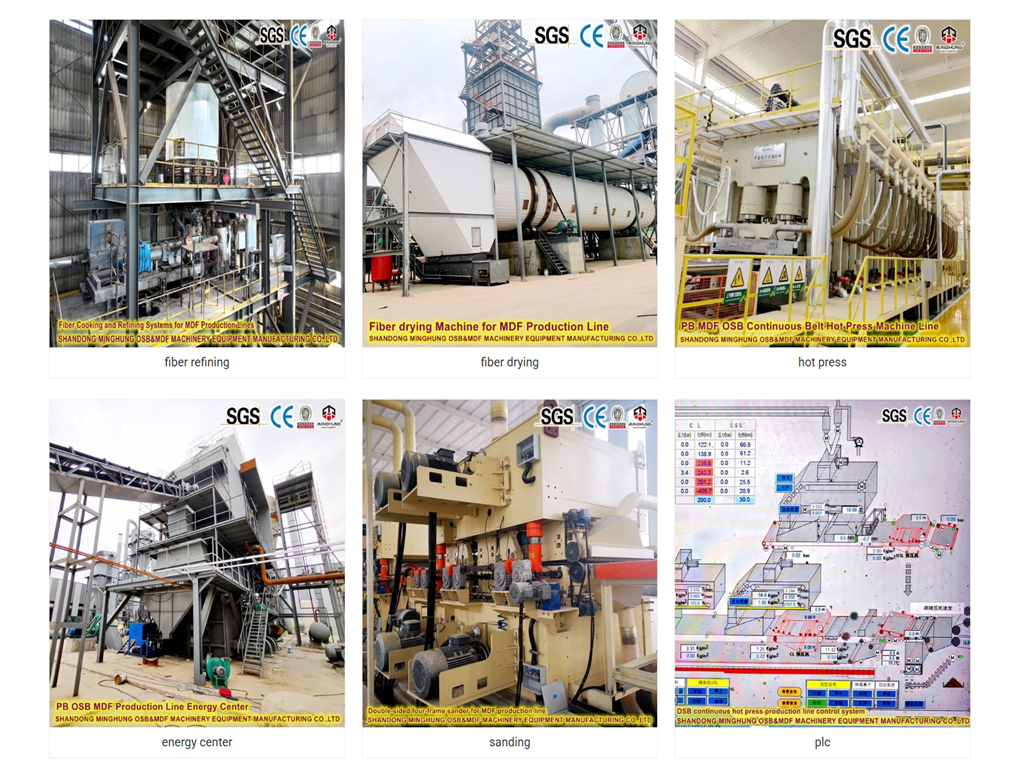

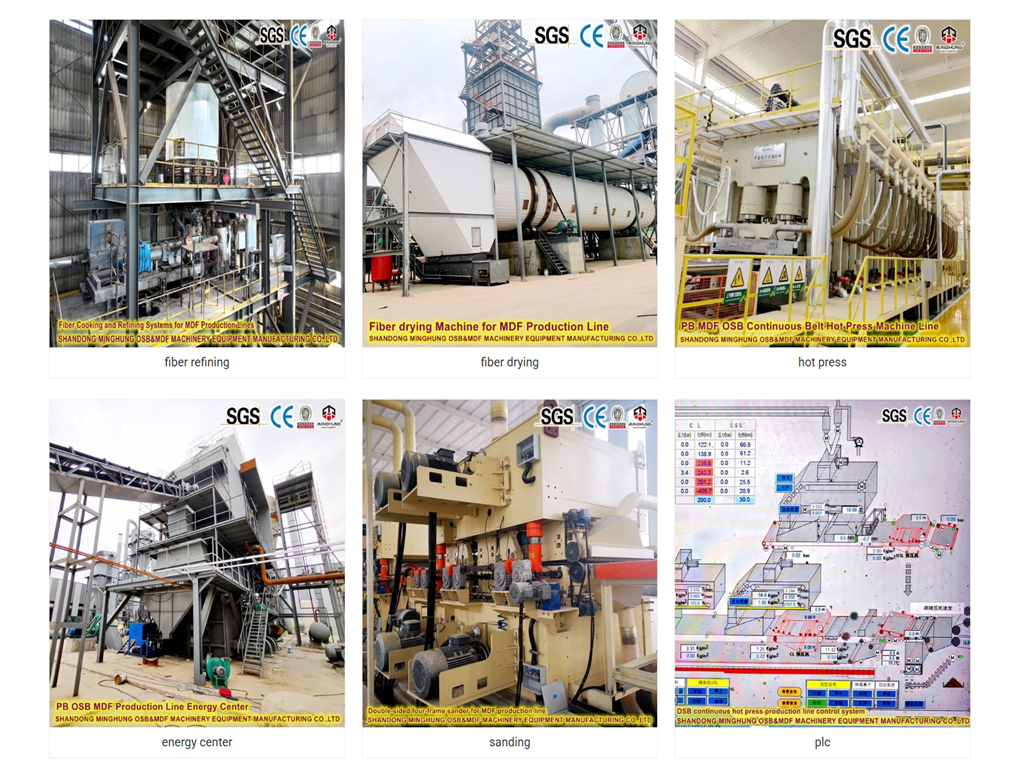

Fundada en 1983, Shandong Minghung OSB y MDF Machinery Equipment Manufacturing Co., Ltd., Se especializa en soluciones de prensa continuas durante más de 40 años.

Minghung es una empresa líder en la industria de OSB y MDF Making Machine. Con unfocus fuerte en la producción de maquinaria de alta calidad, nos especializamos en la fabricación de la línea de producción completa de placa de fibra de densidad media (MDF), tablero de fibra de alta densidad (HDF), placa de partículas (PB), tablero de hilos orientado (OSB) y venerable tablero de partículas súper fuerte (LSB).

✅ ¡Transforma tu producción ahora!

Solicite su cotización personalizada y propuesta técnica:

Llame al +86 18769900191 , +86

Obtenga un plan de actualización de productividad dentro de las 24h

Una prensa continua MDF de alta velocidad es una línea de producción continua de presión plana específicamente diseñada y optimizada para la fabricación de fibra de densidad media a gran escala y alta eficiencia (MDF), particularmente paneles delgados. Representa no solo una aceleración de la prensa en sí, sino una actualización integral y sinérgica de todo el sistema de producción, desde la preparación de fibra hasta el acabado, para lograr velocidades de operación y capacidades de salida que superan las líneas convencionales.

I. Definición del núcleo

1. Umbral de velocidad:

Por lo general, se refiere a una velocidad de línea máxima diseñada ≥ 50 metros por minuto (m/min). El equipo de nivel superior puede alcanzar 70-90 m/min o incluso más (principalmente para tablas delgadas de ≤ 6 mm de espesor).

2. Objetivo primario:

Maximice la capacidad de producción para paneles delgados (p. Ej., 3 mm, 4 mm, 6 mm) para satisfacer la demanda a gran escala y de bajo costo para tablas delgadas utilizadas en muebles, sustratos de pisos, pieles, etc.

II. Tecnologías clave y características de diseño

1. Sección de prensa extra larga / modular:

La longitud de la prensa es típicamente ≥ 40 metros (líneas convencionales ~ 30-35 m), a veces superiores a 50 m.

Extiende el tiempo de permanencia en la zona de presión caliente, asegurando suficiente curado para tablas delgadas incluso a altas velocidades (las tablas delgadas se curan rápidamente, pero la alta velocidad significa que más estera pasa por tiempo por unidad).

Emplea un diseño modular para un mantenimiento y actualizaciones más fáciles.

2. Sistema de platina calentado de alto rendimiento:

Control rápido y preciso de la temperatura: utiliza sistemas de circulación de medios de transferencia de calor eficientes (p. Ej, aceite térmico) y algoritmos de control avanzados para garantizar un calentamiento rápido y uniforme de la alfombra a altas velocidades.

Alta rigidez y planitud: utiliza aceros y estructuras especiales para resistir la deformación en una operación de alta velocidad, garantizando un grosor uniforme del panel.

3. Sistema avanzado de control hidráulico/servo a presión:

Respuesta extremadamente rápida: ajuste de presión a nivel de milisegundo para cumplir con los requisitos de perfil de densidad instantánea a medida que el tapete cambia a alta velocidad.

Control de presión zonal fino: zonas de presión más independientes (p. Ej.,> 40 zonas) permiten un control de gradiente de densidad más preciso, asegurando la calidad de la placa estable a altas velocidades.

Sistema hidráulico

Sistema de control

4. Sistema de formación de alta velocidad y manejo de tapas:

Estación de formación de alta estatus de precisión ultra alta: capaz de distribuir uniformemente la fibra a velocidades extremas, evitando variaciones de densidad o delaminación causadas por la velocidad.

Prepressación rápida y alimentación de alfombrillas: las cintas de pre-presas y transportadores se sincronizan para una operación de alta velocidad, lo que permite una entrada perfecta en la prensa.

Minghung MDF Forming Machie

máquina previa

5. Línea de aserración y acabado de alta velocidad:

Recorte/corte transversal sin parar: emplea sierras voladoras o sierras de seguimiento sincronizadas para cortes precisos en paneles en movimiento continuo, eliminando los cuellos de botella.

Sistemas de enfriamiento de alta velocidad, apilamiento y lijado: todos los equipos aguas abajo se combinan con una operación de alta velocidad para evitar la congestión.

sierra de corte transversal

máquina de lijado

6. Sistema inteligente de control de procesos:

Datos y AI: monitoreo en tiempo real de grandes parámetros del proceso (temperatura, presión, velocidad, densidad, etc.), utilizando el aprendizaje automático para la predicción y la optimización.

Inspección automática de calidad e control de circuito cerrado: integra la densidad en línea, la humedad y los medidores de espesor para la retroalimentación y el ajuste en tiempo real, asegurando la estabilidad de calidad a velocidad.

Cambio rápido del producto (SMED): la alta automatización minimiza el tiempo de inactividad al cambiar las especificaciones del producto (por ejemplo, el grosor), lo que aumenta la eficiencia general.

7. Diseño de alta fiabilidad:

Redundancia y refuerzo de componentes críticos: rodamientos, unidades, elementos hidráulicos utilizan materiales ultra durables para soportar una operación de alta velocidad y alta carga.

Sistemas de mantenimiento predictivo: vibración, sensores de temperatura, etc., proporcionan advertencias tempranas de fallas potenciales, reduciendo el tiempo de inactividad no planificado.

Iii. Ventajas del núcleo de las prensas de alta velocidad

1. Capacidad excepcional de placa delgada: el propósito fundamental. Una línea de alta velocidad de 2.5 m de ancho que produce un tablero de 3 mm a 60 m/min puede exceder fácilmente los 2,500 metros cúbicos por día, alcanzando más de 3.000 m³/día.

2. Costo unitario significativamente reducido: la producción masiva extiende costos fijos (depreciación, energía, mano de obra, etc.), creando una gran ventaja competitiva, especialmente en los mercados de tableros delgados.

3. Cumple con suministro estable a gran escala: proporciona sustratos de placa delgada de alto volumen para muebles grandes y fabricantes de pisos.

4. Tecnología de referencia y competitividad: representa el nivel de fabricación más avanzado de la industria.

Calibración totalmente automática

I. Objetivos centrales de calibración completamente automática

1. Uniformidad de espesor: garantiza la desviación del espesor en el panel (longitud/ancho) es ≤ ± 0.1 mm.

2. Control de perfil de densidad: Optimiza la distribución de densidad de núcleo a superficie (p. Ej., 'U '-curva en forma), impactando directamente la resistencia, la capacidad de retención de tornillos y la calidad de la superficie.

3. Surfletness: previene la onda, las hendiduras o las inconsistencias de brillo.

II. Arquitectura de equipos y sistemas centrales

1. Sistemas de monitoreo en línea (adquisición de datos en tiempo real)

Escáner de espesor sin contacto

- Tecnología: triangulación con láser, microondas o transmisión de rayos beta.

- Ubicación: Instalada en Press Exit o antes/después de la lijadora.

- Función: escanea la distribución de grosor en el ancho del panel en tiempo real (resolución mm), generando mapas de espesor.

Perfilador de densidad en línea

-Tecnología: rayos X o escaneo de transmisión de rayos gamma.

- Ubicación: inmediatamente después del escáner de espesor (presione la salida).

- Función: mide la distribución de densidad longitudinal/transversal en tiempo real, curvas de densidad de trazado.

Sistema de inspección de superficie

-Tecnología: cámaras CCD CCD de alta resolución + reconocimiento de imágenes basado en AI.

- Función: detecta automáticamente los defectos de la superficie (hoyos, rasguños, manchas de pegamento).

2. Unidad de control central (análisis de datos y toma de decisiones)

Computadora industrial:

- Compara datos en tiempo real con modelos de calidad preestablecidos (por ejemplo, espesor objetivo, curva de densidad ideal).

- Utiliza modelos de aprendizaje automático para predecir los ajustes de proceso requeridos (presión, temperatura, velocidad).

3. Actuadores (ajuste de parámetros dinámicos)

Sistema de ajuste automático de presión de zona de prensa:

- Equipo: cilindros servohidráulicos + válvulas proporcionales de alta precisión (control por zona).

- Acción: presión de microadajustos (± 0.5 bar) en zonas de prensa individuales basadas en retroalimentación de densidad, optimización del perfil de densidad.

Presione la temperatura de la platina Control de circuito cerrado:

- Equipo: termopares + módulos de temperatura inteligente + válvulas dinámicas de flujo de aceite térmico.

- Acción: Regula dinámicamente la temperatura zonal (± 1 ° C) para garantizar un curado uniforme.

Sistema de compensación de Sander (si está equipado):

- Equipo: cabezales de lijado servo + enlace de retroalimentación de espesor.

- Acción: calcula automáticamente la profundidad de lijado según los datos de grosor, ajustando la penetración de la correa en tiempo real.

Iii. Flujo de trabajo (control de circuito cerrado)

IV. Tecnologías e innovaciones clave

1. Respuesta de milisegundos: ciclo de ajuste completo ≤1 segundo para la compensación dinámica.

2. Big Data impulsados: modelos de IA capacitados en datos históricos optimizar las estrategias de control (por ejemplo, predecir las necesidades de presión para variar la humedad de la fibra).

3. Integración de sistema cruzado: sincroniza con los sistemas de formación/mezcla aguas arriba (por ejemplo, parámetros de formación automáticos automáticos basados en la retroalimentación de densidad).

4. Capacidad de autoaprendizaje: refina continuamente los algoritmos de calibración utilizando datos operativos (por ejemplo, adaptación al desgaste del equipo).

V. Valor central para la producción

1. Mejora de la calidad: tolerancia al espesor ≤ ± 0.1 mm; Cumplimiento del perfil de densidad> 99%.

2. Reducción de costos: disminuye el subsidio de lijado (ahorra materia prima); Reduce la tasa de chatarra en un 30–50%.

3. Breakthrough: Elimina el tiempo de inactividad de ajuste manual; Corta el tiempo de cambio de productos en un 50%.

4. Estandarización del proceso: elimina la dependencia de la experiencia humana; habilita la operación 'Factory ' 'Factory '.

Fundada en 1983, Shandong Minghung OSB y MDF Machinery Equipment Manufacturing Co., Ltd., Se especializa en soluciones de prensa continuas durante más de 40 años.

Minghung es una empresa líder en la industria de OSB y MDF Making Machine. Con unfocus fuerte en la producción de maquinaria de alta calidad, nos especializamos en la fabricación de la línea de producción completa de placa de fibra de densidad media (MDF), tablero de fibra de alta densidad (HDF), placa de partículas (PB), tablero de hilos orientado (OSB) y venerable tablero de partículas súper fuerte (LSB).

✅ ¡Transforma tu producción ahora!

Solicite su cotización personalizada y propuesta técnica:

Llame al +86 18769900191 , +86

Obtenga un plan de actualización de productividad dentro de las 24h