| Kullanılabilirlik: | |

|---|---|

MH-OSB

MINGHUNG

Yüksek kapasiteli ve yüksek verimli OSB üretim hattı, sürekli çalışma, maksimum çıktı, optimize edilmiş enerji verimliliği ve istikrarlı, yüksek kaliteli üretim gibi temel hedeflerle tasarlanmış modern bir üretim sistemidir. Yüksek otomasyon, hassas proses kontrolü ve entegre akıllı malzeme taşıma yoluyla OSB üretiminde endüstriyel bir yükseltmeyi temsil ediyor.

Temel Performans Özellikleri

Yüksek Kapasite: Tek bir hat için yıllık tasarlanan kapasite 300.000 ila 600.000 metreküpe ulaşabilir (sürekli pres özelliklerine ve ürün kalınlığına bağlı olarak), geleneksel çok açılışlı pres hatlarını (tipik olarak 100.000-250.000 m³/yıl) çok geride bırakır.

Yüksek Verimlilik:

Son derece hızlı üretim hızı: Sürekli pres hattı hızı dakikada 40-120 metreye ulaşabilir (panel kalınlığına bağlı olarak).

Sıfıra yakın üretim dışı süre: Çoklu açılan preslerin doğasında bulunan yükleme, boşaltma ve pres açma/kapama sırasındaki döngüsel kesintileri ortadan kaldırır.

Yüksek operasyonel kullanılabilirlik: Tasarlanan operasyonel oran genellikle %90'ı aşar.

Yüksek Kalite ve Kararlılık:

Sürekli, sabit sıcak presleme işlemi, panel boyunca ve boyunca olağanüstü derecede tekdüze fiziksel özellikler sağlar.

Hassas kalınlık kontrolü (tolerans ±0,15 mm dahilinde olabilir).

Minimum zımpara payı gerektiren mükemmel yüzey düzlüğü, yüksek ham madde kullanımına yol açar.

Yüksek Enerji Verimliliği ve Düşük Tüketim:

Sürekli presin yüksek termal verimliliği, aralıklı preslere kıyasla birim ürün başına enerji tüketimini %15-30 oranında azaltır.

Hassas optimizasyona sahip uygulama oranlarıyla yüksek yapıştırıcı kullanım oranı (özellikle MDI).

Yüksek otomasyon, birim ürün başına işçilik maliyetini önemli ölçüde azaltır.

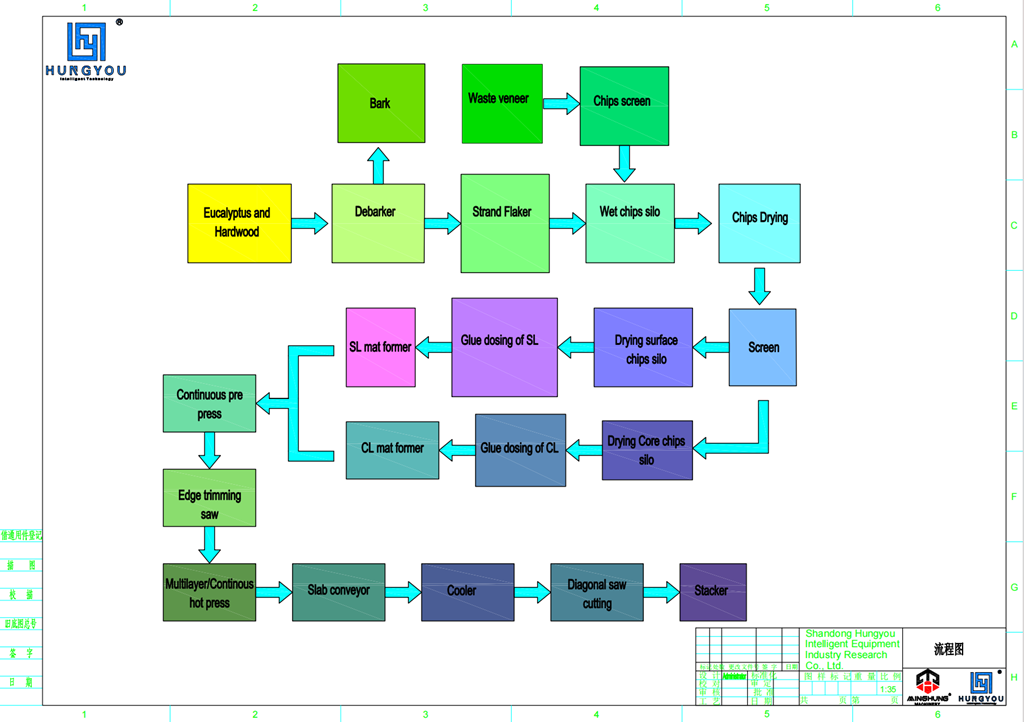

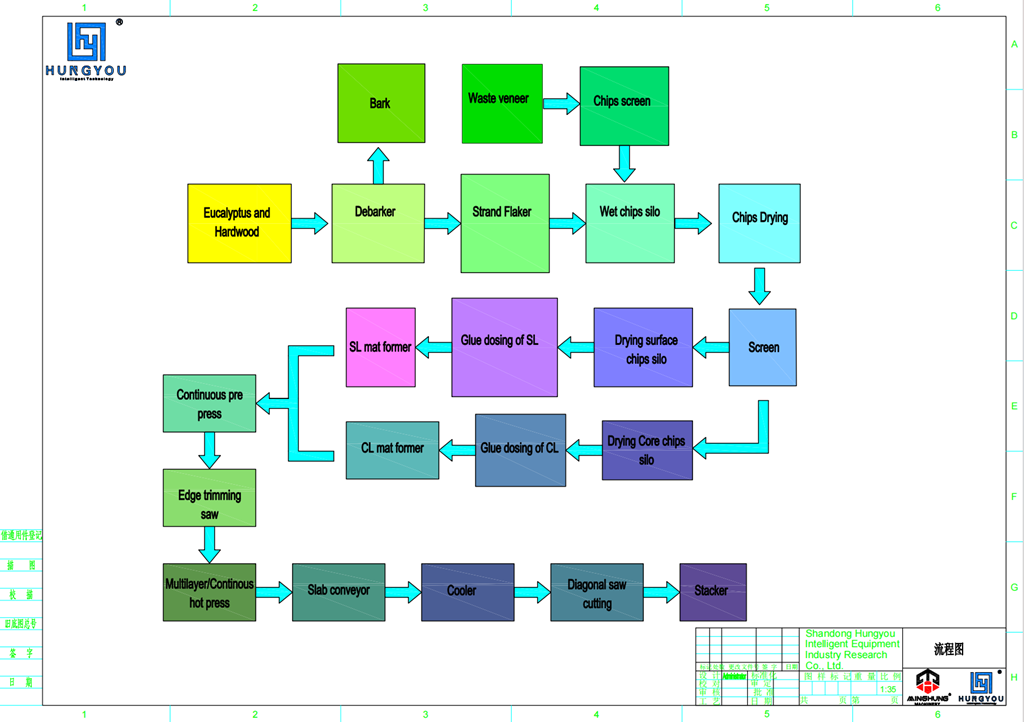

Hammadde (küçük çaplı kütükler, ağaç talaşları) → Pullanma → Kurutma → Eleme/Ayırma → Harmanlama → Çok Katmanlı Yönelimli Şekillendirme → Sürekli Düz Pres Sıcak Presleme → Soğutma → Kırpma → Zımparalama → Sınıflandırma ve Paketleme. Bunlar arasında mat şekillendirme ve sürekli sıcak presleme, yüksek kapasite ve verimlilik sağlayan temel işlemlerdir.

Üretim Ekipmanları

1. Hammadde Taşıma ve Hazırlama Ekipmanları

Günlük Kabuk Soyucu

Tambur veya Disk Parçalayıcı

Flaker (Halka veya Tambur Tipi)

Talaş/İplik Eleme ve Ayırma Sistemi (Titreşimli Elekler, Havalı Sınıflandırıcılar)

Islak Tel Depolama Silosu ve Taşıma Sistemi

parçalayıcı

silindirik elek

2. Kurutma Bölümü Ekipmanları

Döner Tamburlu Kurutucu (Üç geçişli veya Tek geçişli)

Sıcak Hava Fırını Sistemi (Gaz, Petrol veya Biyokütle Yakıtı)

Kurutulmuş Tel Eleme ve Taşıma Sistemi

Kuru Halat Depolama Siloları

3. Harmanlama ve Reçine Besleme Sistemi

Kuru İplik Tartım Terazileri

Yüksek Hızlı Döner Blender

Reçine Depolama ve Besleme Sistemi (MDI/PF/PMDI için)

Balmumu Emülsiyonu ve Diğer Katkı Besleme Sistemleri

Harmanlanmış Tel Tutma Kutusu

4. Şekillendirme Bölümü Ekipmanı (Çekirdek Alan 1)

İplik Ölçüm ve Dağıtım Sistemi

Yüksek Yoğunluk Odaklı Şekillendirici (Mekanik veya Pnömatik, Çok Katmanlı Özellikli)

Mat Ön Baskı (Kayışlı veya Rulo Tip)

Çevrimiçi Mat Tartım ve Yoğunluk Profili Oluşturma Sistemi

Kenar Düzeltme ve Hurda Mat Geri Dönüşüm Sistemi

5. Sıcak Presleme Bölümü Ekipmanları (Çekirdek Alan 2)

Sürekli Düz Pres veya Çok Açılımlı Sıcak Pres

Çelik Kayış ve Tahrik Sistemi

Isıtma Plakaları ve Hidrolik Sistem

Çevrimiçi Kalınlık Ölçümü ve Servo Kontrol Sistemi

Pres Besleme Şekillendirme Bandı ve Hızlandırma Sistemi

Pres Çıkışı Transfer Sistemi

6. Baskı Sonrası ve Kesim Ekipmanları

Yıldız Soğutucu veya Rulo Soğutma Sistemi

Boyuna Düzeltme Testereleri

Çapraz Kesim Testereleri

Panel İstifleme/Ayırma Sistemi

Ara Depolama ve İklimlendirme Alanı

7. Zımparalama ve Bitirme Ekipmanları

Geniş Bantlı Zımpara Makinesi (4 kafalı, 6 kafalı veya 8 kafalı konfigürasyon)

Toz Emme ve Zımparalama Tozu Geri Kazanım Sistemi

Panel Tesviye ve Muayene İstasyonu

Otomatik Paketleme ve Streç Sarma Sistemi

Bitmiş Ürün Depolama ve Sevkiyat Sistemi

8. Yardımcı ve Yardımcı Sistemler

Elektrik Kontrol Sistemi (PLC/DCS, Merkezi Kontrol Odası)

Hidrolik ve Pnömatik Güç Üniteleri

Termik Enerji Merkezi (Kızgın Yağlı Isıtıcı / Buhar Kazanı)

Çevre Koruma Sistemleri (Torba Filtreleri, VOC Azaltma, Su Arıtma)

Basınçlı Hava İstasyonu ve Soğutulmuş Su Sistemi

1. Çalışma Prensibi

Sürekli düz pres, şekillendirilmiş ve önceden preslenmiş sürekli matı, üst ve alt ısıtılmış plaka takımları tarafından oluşturulan uzun (genellikle onlarca metre) bir ısıtma ve presleme bölgesine beslemek için bir çelik bant taşıma sistemi kullanır. Çelik bantlar tarafından sabit bir hızda taşınan keçe, ayarlanan sıcaklık, basınç ve kalınlık kontrolü altında sürekli reçine kürüne tabi tutulur ve girişte gevşek bir keçeden, çıkışta katı, sürekli bir panel şeridine dönüşür.

2. Çekirdek Yapı ve Alt Sistemler

Çelik Bant Sistemi:

Yüksek Mukavemetli Alaşımlı Çelik Kayışlar: Yaklaşık 2-3 mm kalınlığında, özel yapışma önleyici kaplamaya (örn. PTFE) sahiptir, yüksek sıcaklığa, aşınmaya ve yorulmaya dayanıklıdır.

Tahrik ve Germe Sistemi: Ana tahrik makaraları güç sağlar; gergi makaraları düzgün, kaymasız çalışma için sabit kayış gerginliğini korur.

Direksiyon Sistemi: Güvenli sürekli çalışma için kritik olan kayış yanlış hizalamasını gerçek zamanlı olarak izler ve düzeltir.

Isıtmalı Plaka Sistemi:

Bölgeli Isıtma Plakaları: Pres uzunlamasına çoklu basınç/sıcaklık bölgelerine (örn. ön ısıtma, ana presleme, kalibrasyon bölgeleri) bölünmüştür; bunların her biri bağımsız olarak sıcaklık kontrollüdür (genellikle termal yağ kullanılarak, ±1°C'ye kadar hassas).

Hidrolik Sistem: Plakalara monte edilmiş çok sayıda (çoğunlukla yüzlerce) küçük hidrolik silindirden oluşan bir matristen yararlanır. Hidrolik servo sistemi, yüksek kalınlık doğruluğu elde etmenin temel teknolojisi olan panel kalınlığı kontrolü için sürekli, hassas yerel basınç ayarına olanak tanır.

Kalınlık Kontrol Sistemi:

Çevrimiçi Kalınlık Ölçer: Baskı çıkışında panel kalınlığını gerçek zamanlı olarak tarar.

Kapalı Döngü Kontrolü: Kalınlık verileri, iplik geometrisi, nem içeriği veya keçe yoğunluğundaki değişikliklerin neden olduğu kalınlık sapmalarını telafi etmek için ilgili silindirlerin basıncını sürekli olarak ayarlayan hidrolik servo sistemine geri beslenir.

Besleme ve Çıkış Sistemleri:

Besleme Sızdırmazlığı ve Basınç Geçiş Bölgesi: Mat kenarlarında erken reçine kürlenmesini ('ön kürleme') önler ve düzgün bir basınç geçişi sağlar.

Dış Besleme Soğutma ve Germe Bölgesi: Başlangıçta panel stabilizasyonuna izin verir ve stabil bant çalışmasını sürdürür.

Çok Açılımlı Preslere Göre Avantajları

Özellik |

Sürekli Düz Pres |

Geleneksel Çok Açılımlı Pres |

Üretim Modu |

Gerçek sürekli üretim, kesinti yok |

Aralıklı döngüsel üretim (yükle-bas-boşalt) |

Kapasite |

Doğrusal hıza göre belirlenen son derece yüksek |

Daha düşük, çevrim süresi ve açılış sayısıyla sınırlı |

Ürün Kalitesi |

Düzgün boylamsal özellikler, çok yüksek kalınlık doğruluğu |

Açıklıklar arasında olası özellik farklılıkları |

Panel Boyutları |

Sınırsız uzunluk, esnek kesim |

Merdane boyutuna göre sabitlendi |

Enerji Tüketimi |

Yüksek termal verimlilik, birim başına daha düşük enerji |

Sık açma/kapama nedeniyle ciddi ısı kaybı |

Otomasyon |

Sürekli otomatik hatta tamamen entegre |

Karmaşık yükleme/boşaltma sistemleri gerektirir |

Esneklik |

Yüksek hacimli, tek veya benzer kalınlıktaki ürünler için idealdir |

Kalınlık özelliklerini değiştirmek için nispeten daha esnek |

Eğer ilgileniyorsanız, lütfen teklif için bizimle iletişime geçin.

İletişimlerimiz:

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

E-posta: osbmdfmachinery@gmail.com

Yüksek kapasiteli ve yüksek verimli OSB üretim hattı, sürekli çalışma, maksimum çıktı, optimize edilmiş enerji verimliliği ve istikrarlı, yüksek kaliteli üretim gibi temel hedeflerle tasarlanmış modern bir üretim sistemidir. Yüksek otomasyon, hassas proses kontrolü ve entegre akıllı malzeme taşıma yoluyla OSB üretiminde endüstriyel bir yükseltmeyi temsil ediyor.

Temel Performans Özellikleri

Yüksek Kapasite: Tek bir hat için yıllık tasarlanan kapasite 300.000 ila 600.000 metreküpe ulaşabilir (sürekli pres özelliklerine ve ürün kalınlığına bağlı olarak), geleneksel çok açılışlı pres hatlarını (tipik olarak 100.000-250.000 m³/yıl) çok geride bırakır.

Yüksek Verimlilik:

Son derece hızlı üretim hızı: Sürekli pres hattı hızı dakikada 40-120 metreye ulaşabilir (panel kalınlığına bağlı olarak).

Sıfıra yakın üretim dışı süre: Çoklu açılan preslerin doğasında bulunan yükleme, boşaltma ve pres açma/kapama sırasındaki döngüsel kesintileri ortadan kaldırır.

Yüksek operasyonel kullanılabilirlik: Tasarlanan operasyonel oran genellikle %90'ı aşar.

Yüksek Kalite ve Kararlılık:

Sürekli, sabit sıcak presleme işlemi, panel boyunca ve boyunca olağanüstü derecede tekdüze fiziksel özellikler sağlar.

Hassas kalınlık kontrolü (tolerans ±0,15 mm dahilinde olabilir).

Minimum zımpara payı gerektiren mükemmel yüzey düzlüğü, yüksek ham madde kullanımına yol açar.

Yüksek Enerji Verimliliği ve Düşük Tüketim:

Sürekli presin yüksek termal verimliliği, aralıklı preslere kıyasla birim ürün başına enerji tüketimini %15-30 oranında azaltır.

Hassas optimizasyona sahip uygulama oranlarıyla yüksek yapıştırıcı kullanım oranı (özellikle MDI).

Yüksek otomasyon, birim ürün başına işçilik maliyetini önemli ölçüde azaltır.

Hammadde (küçük çaplı kütükler, ağaç talaşları) → Pullanma → Kurutma → Eleme/Ayırma → Harmanlama → Çok Katmanlı Yönelimli Şekillendirme → Sürekli Düz Pres Sıcak Presleme → Soğutma → Kırpma → Zımparalama → Sınıflandırma ve Paketleme. Bunlar arasında mat şekillendirme ve sürekli sıcak presleme, yüksek kapasite ve verimlilik sağlayan temel işlemlerdir.

Üretim Ekipmanları

1. Hammadde Taşıma ve Hazırlama Ekipmanları

Günlük Kabuk Soyucu

Tambur veya Disk Parçalayıcı

Flaker (Halka veya Tambur Tipi)

Talaş/İplik Eleme ve Ayırma Sistemi (Titreşimli Elekler, Havalı Sınıflandırıcılar)

Islak Tel Depolama Silosu ve Taşıma Sistemi

parçalayıcı

silindirik elek

2. Kurutma Bölümü Ekipmanları

Döner Tamburlu Kurutucu (Üç geçişli veya Tek geçişli)

Sıcak Hava Fırını Sistemi (Gaz, Petrol veya Biyokütle Yakıtı)

Kurutulmuş Tel Eleme ve Taşıma Sistemi

Kuru Halat Depolama Siloları

3. Harmanlama ve Reçine Besleme Sistemi

Kuru İplik Tartım Terazileri

Yüksek Hızlı Döner Blender

Reçine Depolama ve Besleme Sistemi (MDI/PF/PMDI için)

Balmumu Emülsiyonu ve Diğer Katkı Besleme Sistemleri

Harmanlanmış Tel Tutma Kutusu

4. Şekillendirme Bölümü Ekipmanı (Çekirdek Alan 1)

İplik Ölçüm ve Dağıtım Sistemi

Yüksek Yoğunluk Odaklı Şekillendirici (Mekanik veya Pnömatik, Çok Katmanlı Özellikli)

Mat Ön Baskı (Kayışlı veya Rulo Tip)

Çevrimiçi Mat Tartım ve Yoğunluk Profili Oluşturma Sistemi

Kenar Düzeltme ve Hurda Mat Geri Dönüşüm Sistemi

5. Sıcak Presleme Bölümü Ekipmanları (Çekirdek Alan 2)

Sürekli Düz Pres veya Çok Açılımlı Sıcak Pres

Çelik Kayış ve Tahrik Sistemi

Isıtma Plakaları ve Hidrolik Sistem

Çevrimiçi Kalınlık Ölçümü ve Servo Kontrol Sistemi

Pres Besleme Şekillendirme Bandı ve Hızlandırma Sistemi

Pres Çıkışı Transfer Sistemi

6. Baskı Sonrası ve Kesim Ekipmanları

Yıldız Soğutucu veya Rulo Soğutma Sistemi

Boyuna Düzeltme Testereleri

Çapraz Kesim Testereleri

Panel İstifleme/Ayırma Sistemi

Ara Depolama ve İklimlendirme Alanı

7. Zımparalama ve Bitirme Ekipmanları

Geniş Bantlı Zımpara Makinesi (4 kafalı, 6 kafalı veya 8 kafalı konfigürasyon)

Toz Emme ve Zımparalama Tozu Geri Kazanım Sistemi

Panel Tesviye ve Muayene İstasyonu

Otomatik Paketleme ve Streç Sarma Sistemi

Bitmiş Ürün Depolama ve Sevkiyat Sistemi

8. Yardımcı ve Yardımcı Sistemler

Elektrik Kontrol Sistemi (PLC/DCS, Merkezi Kontrol Odası)

Hidrolik ve Pnömatik Güç Üniteleri

Termik Enerji Merkezi (Kızgın Yağlı Isıtıcı / Buhar Kazanı)

Çevre Koruma Sistemleri (Torba Filtreleri, VOC Azaltma, Su Arıtma)

Basınçlı Hava İstasyonu ve Soğutulmuş Su Sistemi

1. Çalışma Prensibi

Sürekli düz pres, şekillendirilmiş ve önceden preslenmiş sürekli matı, üst ve alt ısıtılmış plaka takımları tarafından oluşturulan uzun (genellikle onlarca metre) bir ısıtma ve presleme bölgesine beslemek için bir çelik bant taşıma sistemi kullanır. Çelik bantlar tarafından sabit bir hızda taşınan keçe, ayarlanan sıcaklık, basınç ve kalınlık kontrolü altında sürekli reçine kürüne tabi tutulur ve girişte gevşek bir keçeden, çıkışta katı, sürekli bir panel şeridine dönüşür.

2. Çekirdek Yapı ve Alt Sistemler

Çelik Bant Sistemi:

Yüksek Mukavemetli Alaşımlı Çelik Kayışlar: Yaklaşık 2-3 mm kalınlığında, özel yapışma önleyici kaplamaya (örn. PTFE) sahiptir, yüksek sıcaklığa, aşınmaya ve yorulmaya dayanıklıdır.

Tahrik ve Germe Sistemi: Ana tahrik makaraları güç sağlar; gergi makaraları düzgün, kaymasız çalışma için sabit kayış gerginliğini korur.

Direksiyon Sistemi: Güvenli sürekli çalışma için kritik olan kayış yanlış hizalamasını gerçek zamanlı olarak izler ve düzeltir.

Isıtmalı Plaka Sistemi:

Bölgeli Isıtma Plakaları: Pres uzunlamasına çoklu basınç/sıcaklık bölgelerine (örn. ön ısıtma, ana presleme, kalibrasyon bölgeleri) bölünmüştür; bunların her biri bağımsız olarak sıcaklık kontrollüdür (genellikle termal yağ kullanılarak, ±1°C'ye kadar hassas).

Hidrolik Sistem: Plakalara monte edilmiş çok sayıda (çoğunlukla yüzlerce) küçük hidrolik silindirden oluşan bir matristen yararlanır. Hidrolik servo sistemi, yüksek kalınlık doğruluğu elde etmenin temel teknolojisi olan panel kalınlığı kontrolü için sürekli, hassas yerel basınç ayarına olanak tanır.

Kalınlık Kontrol Sistemi:

Çevrimiçi Kalınlık Ölçer: Baskı çıkışında panel kalınlığını gerçek zamanlı olarak tarar.

Kapalı Döngü Kontrolü: Kalınlık verileri, iplik geometrisi, nem içeriği veya keçe yoğunluğundaki değişikliklerin neden olduğu kalınlık sapmalarını telafi etmek için ilgili silindirlerin basıncını sürekli olarak ayarlayan hidrolik servo sistemine geri beslenir.

Besleme ve Çıkış Sistemleri:

Besleme Sızdırmazlığı ve Basınç Geçiş Bölgesi: Mat kenarlarında erken reçine kürlenmesini ('ön kürleme') önler ve düzgün bir basınç geçişi sağlar.

Dış Besleme Soğutma ve Germe Bölgesi: Başlangıçta panel stabilizasyonuna izin verir ve stabil bant çalışmasını sürdürür.

Çok Açılımlı Preslere Göre Avantajları

Özellik |

Sürekli Düz Pres |

Geleneksel Çok Açılımlı Pres |

Üretim Modu |

Gerçek sürekli üretim, kesinti yok |

Aralıklı döngüsel üretim (yükle-bas-boşalt) |

Kapasite |

Doğrusal hıza göre belirlenen son derece yüksek |

Daha düşük, çevrim süresi ve açılış sayısıyla sınırlı |

Ürün Kalitesi |

Düzgün boylamsal özellikler, çok yüksek kalınlık doğruluğu |

Açıklıklar arasında olası özellik farklılıkları |

Panel Boyutları |

Sınırsız uzunluk, esnek kesim |

Merdane boyutuna göre sabitlendi |

Enerji Tüketimi |

Yüksek termal verimlilik, birim başına daha düşük enerji |

Sık açma/kapama nedeniyle ciddi ısı kaybı |

Otomasyon |

Sürekli otomatik hatta tamamen entegre |

Karmaşık yükleme/boşaltma sistemleri gerektirir |

Esneklik |

Yüksek hacimli, tek veya benzer kalınlıktaki ürünler için idealdir |

Kalınlık özelliklerini değiştirmek için nispeten daha esnek |

Eğer ilgileniyorsanız, lütfen teklif için bizimle iletişime geçin.

İletişimlerimiz:

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

E-posta: osbmdfmachinery@gmail.com