| Beschikbaarheid: | |

|---|---|

MH-OSB

MINGHUNG

De OSB-productielijn met hoge capaciteit en hoge efficiëntie is een modern productiesysteem dat is ontworpen met als kerndoelstellingen continue werking, maximale output, geoptimaliseerde energie-efficiëntie en stabiele, hoogwaardige productie. Het vertegenwoordigt een industriële upgrade in de OSB-productie door middel van hoge automatisering, nauwkeurige procescontrole en geïntegreerde intelligente materiaalbehandeling.

Belangrijkste prestatiekenmerken

Hoge capaciteit: De jaarlijkse ontworpen capaciteit voor een enkele lijn kan oplopen tot 300.000 tot 600.000 kubieke meter (afhankelijk van de specificaties van de continue pers en de productdikte), wat veel groter is dan de traditionele perslijnen met meerdere openingen (doorgaans 100.000-250.000 m³/jaar).

Hoog rendement:

Extreem hoge productiesnelheid: De continue snelheid van de perslijn kan oplopen tot 40-120 meter per minuut (afhankelijk van de paneeldikte).

Bijna nul niet-productietijd: elimineert de cyclische onderbrekingen voor het laden, lossen en het openen/sluiten van de pers die inherent zijn aan persen met meerdere openingen.

Hoge operationele beschikbaarheid: het ontworpen operationele percentage overschrijdt vaak de 90%.

Hoge kwaliteit en stabiliteit:

Het continue, constante heetpersproces zorgt voor uitzonderlijk uniforme fysieke eigenschappen langs en over het paneel.

Nauwkeurige diktecontrole (tolerantie kan binnen ± 0,15 mm liggen).

Uitstekende vlakheid van het oppervlak, vereist een minimale schuurtoeslag, wat leidt tot een hoog grondstoffengebruik.

Hoge energie-efficiëntie en laag verbruik:

De hoge thermische efficiëntie van de continue pers vermindert het energieverbruik per eenheid product met 15-30% in vergelijking met intermitterende persen.

Hoge bezettingsgraad van lijmen (vooral MDI), met applicatiesnelheden die nauwkeurig kunnen worden geoptimaliseerd.

Hoge automatisering verlaagt de arbeidskosten per eenheid product aanzienlijk.

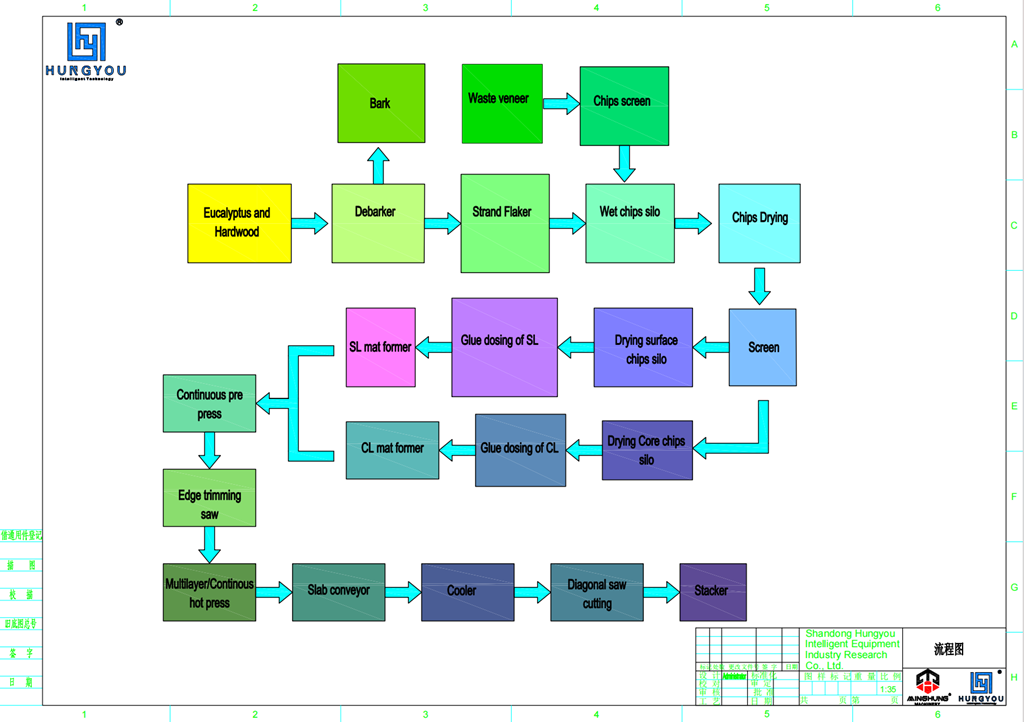

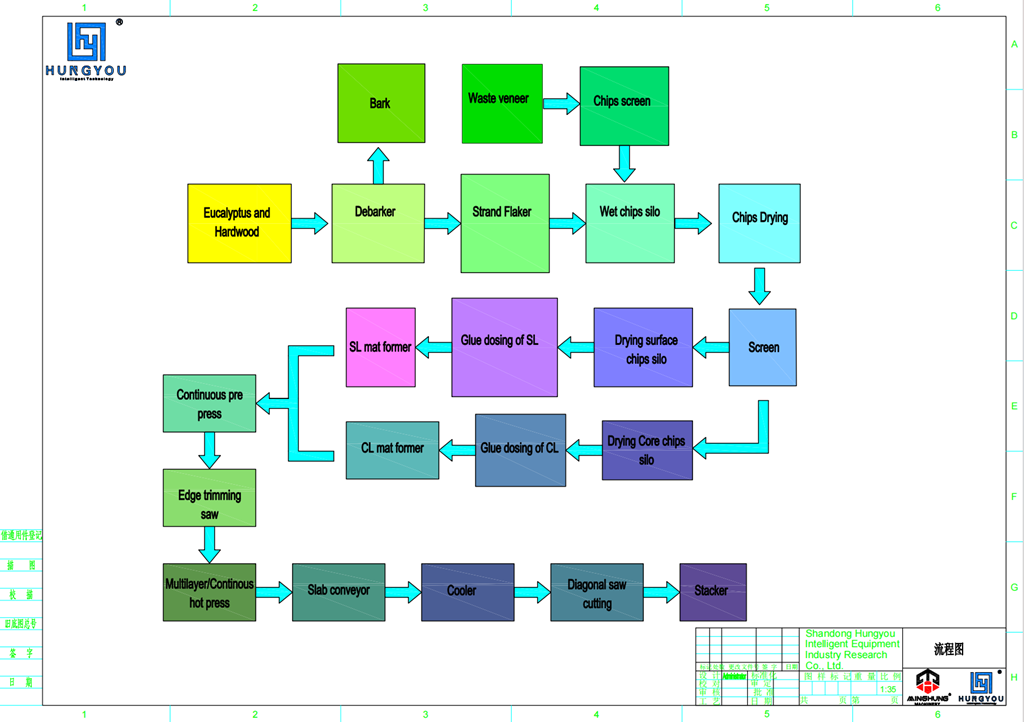

Grondstof (houtblokken met een kleine diameter, houtsnippers) → Afbladderen → Drogen → Zeven/sorteren → Mengen → Meerlaags georiënteerd vormen → Continu vlakpersen Heetpersen → Koelen → Trimmen → Schuren → Sorteren en verpakken. Hiervan zijn matvorming en continu heetpersen de kernprocessen die een hoge capaciteit en efficiëntie mogelijk maken.

Productieapparatuur

1. Apparatuur voor verwerking en voorbereiding van grondstoffen

Log ontschorser

Trommel- of schijfversnipperaar

Flaker (ring- of drumtype)

Chip/Strand screening- en sorteersysteem (trilschermen, luchtclassificatoren)

Silo- en transportsysteem voor natte strengopslag

versnipperaar

cilindrische zeef

2. Apparatuur voor droogsecties

Roterende trommeldroger (drievoudige of enkele doorgang)

Heteluchtovensysteem (gas, olie of biomassabrandstof)

Zeef- en transportsysteem voor gedroogde strengen

Opslagsilo's voor droge strengen

3. Meng- en harstoevoersysteem

Weegschalen voor droge strengen

Roterende blender met hoge snelheid

Harsopslag- en toevoersysteem (voor MDI/PF/PMDI)

Wasemulsie en andere toevoersystemen voor additieven

Gemengde strengopvangbak

4. Vormsectieapparatuur (kerngebied 1)

Strandmeet- en distributiesysteem

Op hoge intensiteit georiënteerde vormer (mechanisch of pneumatisch, geschikt voor meerdere lagen)

Mat voorpersen (band- of roltype)

Online matweeg- en dichtheidsprofileringssysteem

Randafwerking en recyclingsysteem voor schrootmatten

5. Apparatuur voor hete perssectie (kerngebied 2)

Continue platte pers of multi-opening hete pers

Stalen riem en aandrijfsysteem

Verwarmingsplaten en hydraulisch systeem

Online diktemeting en servobesturingssysteem

Druk op invoervormband en versnellingssysteem

Druk Uitvoeroverdrachtsysteem op

6. Post-press- en snijapparatuur

Star Cooler of Roller Cooling System

Longitudinale afkortzagen

Afkortzagen

Paneelstapel-/ontstapelsysteem

Tussenliggende opslag- en conditioneringsruimte

7. Schuur- en afwerkingsapparatuur

Breedbandschuurmachine (configuratie met 4 koppen, 6 koppen of 8 koppen)

Stofafzuiging en schuurstofterugwinningssysteem

Paneelbeoordelings- en inspectiestation

Automatisch verpakkings- en rekwikkelsysteem

Systeem voor opslag en verzending van eindproducten

8. Hulp- en nutssystemen

Elektrisch besturingssysteem (PLC/DCS, centrale controlekamer)

Hydraulische en pneumatische krachtbronnen

Thermisch Energiecentrum (Thermische Olieverwarmer / Stoomketel)

Milieubeschermingssystemen (filters voor filterzakken, VOC-reductie, waterbehandeling)

Persluchtstation en gekoeld watersysteem

1. Werkingsprincipe

De continue vlakke pers maakt gebruik van een transportsysteem met stalen banden om de gevormde en voorgeperste continue mat naar een lange (vaak tientallen meters) verwarmings- en perszone te voeren, gevormd door bovenste en onderste sets verwarmde platen. De mat wordt met een constante snelheid door de stalen banden gedragen en ondergaat een continue harsuitharding onder ingestelde temperatuur-, druk- en diktecontrole, waardoor hij transformeert van een losse mat aan de invoer naar een massieve, doorlopende paneelstrook aan de uitvoer.

2. Kernstructuur en subsystemen

Stalen riemsysteem:

Banden van gelegeerd staal met hoge sterkte: ongeveer 2-3 mm dik, met speciale antikleefcoating (bijv. PTFE), bestand tegen hoge temperaturen, slijtage en vermoeidheid.

Aandrijf- en spansysteem: Hoofdaandrijfrollen zorgen voor kracht; spanrollen zorgen voor een constante riemspanning voor een soepele, slipvrije werking.

Stuursysteem: bewaakt en corrigeert een verkeerde uitlijning van de riem in realtime, essentieel voor een veilige, continue werking.

Verwarmd glasplaatsysteem:

Verwarmingsplaten met zones: De pers is in de lengte verdeeld in meerdere druk-/temperatuurzones (bijvoorbeeld voorverwarmen, hoofdpersen, kalibreren van zones), elk onafhankelijk van elkaar op temperatuur geregeld (meestal met behulp van thermische olie, nauwkeurig tot ±1°C).

Hydraulisch systeem: Maakt gebruik van een matrix van talloze (vaak honderden) kleine hydraulische cilinders die op de platen zijn gemonteerd. Een hydraulisch servosysteem maakt continue, nauwkeurige lokale drukaanpassing mogelijk voor controle van de paneeldikte, wat de kerntechnologie is voor het bereiken van een hoge diktenauwkeurigheid.

Diktecontrolesysteem:

Online diktemeter: scant de paneeldikte in realtime bij de persuitgang.

Closed-Loop Control: Diktegegevens worden teruggevoerd naar het hydraulische servosysteem, dat voortdurend de druk van de overeenkomstige cilinders aanpast om dikteafwijkingen te compenseren die worden veroorzaakt door variaties in de strenggeometrie, het vochtgehalte of de matdichtheid.

Invoer- en uitvoersystemen:

Invoerafdichting en drukovergangszone: Voorkomt voortijdige harsuitharding ('pre-cure') aan matranden en zorgt voor een soepele drukovergang.

Uitvoerkoeling en spanningszone: Maakt initiële paneelstabilisatie mogelijk en zorgt voor een stabiele bandloop.

Voordelen vergeleken met multi-openingspersen

Functie |

Continue platte pers |

Traditionele multi-openingspers |

Productiemodus |

Echte continue productie, geen onderbreking |

Intermitterende cyclische productie (laden-pers-ontladen) |

Capaciteit |

Extreem hoog, bepaald door lineaire snelheid |

Lager, beperkt door cyclustijd en aantal openingen |

Productkwaliteit |

Uniforme longitudinale eigenschappen, zeer hoge diktenauwkeurigheid |

Mogelijke eigenschapsvariatie tussen openingen |

Paneelafmetingen |

Onbeperkte lengte, flexibel snijden |

Vastgesteld op degelgrootte |

Energieverbruik |

Hoog thermisch rendement, lagere energie per eenheid |

Aanzienlijk warmteverlies door veelvuldig openen/sluiten |

Automatisering |

Volledig geïntegreerd in een continue geautomatiseerde lijn |

Vereist complexe laad-/lossystemen |

Flexibiliteit |

Ideaal voor producten met grote volumes, enkele of soortgelijke diktes |

Relatief flexibeler voor veranderende diktespecificaties |

Bij interesse kunt u contact met ons opnemen voor een offerte.

Onze contacten:

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

E-mail: osbmdfmachinery@gmail.com

De OSB-productielijn met hoge capaciteit en hoge efficiëntie is een modern productiesysteem dat is ontworpen met als kerndoelstellingen continue werking, maximale output, geoptimaliseerde energie-efficiëntie en stabiele, hoogwaardige productie. Het vertegenwoordigt een industriële upgrade in de OSB-productie door middel van hoge automatisering, nauwkeurige procescontrole en geïntegreerde intelligente materiaalbehandeling.

Belangrijkste prestatiekenmerken

Hoge capaciteit: De jaarlijkse ontworpen capaciteit voor een enkele lijn kan oplopen tot 300.000 tot 600.000 kubieke meter (afhankelijk van de specificaties van de continue pers en de productdikte), wat veel groter is dan de traditionele perslijnen met meerdere openingen (doorgaans 100.000-250.000 m³/jaar).

Hoog rendement:

Extreem hoge productiesnelheid: De continue snelheid van de perslijn kan oplopen tot 40-120 meter per minuut (afhankelijk van de paneeldikte).

Bijna nul niet-productietijd: elimineert de cyclische onderbrekingen voor het laden, lossen en het openen/sluiten van de pers die inherent zijn aan persen met meerdere openingen.

Hoge operationele beschikbaarheid: het ontworpen operationele percentage overschrijdt vaak de 90%.

Hoge kwaliteit en stabiliteit:

Het continue, constante heetpersproces zorgt voor uitzonderlijk uniforme fysieke eigenschappen langs en over het paneel.

Nauwkeurige diktecontrole (tolerantie kan binnen ± 0,15 mm liggen).

Uitstekende vlakheid van het oppervlak, vereist een minimale schuurtoeslag, wat leidt tot een hoog grondstoffengebruik.

Hoge energie-efficiëntie en laag verbruik:

De hoge thermische efficiëntie van de continue pers vermindert het energieverbruik per eenheid product met 15-30% in vergelijking met intermitterende persen.

Hoge bezettingsgraad van lijmen (vooral MDI), met applicatiesnelheden die nauwkeurig kunnen worden geoptimaliseerd.

Hoge automatisering verlaagt de arbeidskosten per eenheid product aanzienlijk.

Grondstof (houtblokken met een kleine diameter, houtsnippers) → Afbladderen → Drogen → Zeven/sorteren → Mengen → Meerlaags georiënteerd vormen → Continu vlakpersen Heetpersen → Koelen → Trimmen → Schuren → Sorteren en verpakken. Hiervan zijn matvorming en continu heetpersen de kernprocessen die een hoge capaciteit en efficiëntie mogelijk maken.

Productieapparatuur

1. Apparatuur voor verwerking en voorbereiding van grondstoffen

Log ontschorser

Trommel- of schijfversnipperaar

Flaker (ring- of drumtype)

Chip/Strand screening- en sorteersysteem (trilschermen, luchtclassificatoren)

Silo- en transportsysteem voor natte strengopslag

versnipperaar

cilindrische zeef

2. Apparatuur voor droogsecties

Roterende trommeldroger (drievoudige of enkele doorgang)

Heteluchtovensysteem (gas, olie of biomassabrandstof)

Zeef- en transportsysteem voor gedroogde strengen

Opslagsilo's voor droge strengen

3. Meng- en harstoevoersysteem

Weegschalen voor droge strengen

Roterende blender met hoge snelheid

Harsopslag- en toevoersysteem (voor MDI/PF/PMDI)

Wasemulsie en andere toevoersystemen voor additieven

Gemengde strengopvangbak

4. Vormsectieapparatuur (kerngebied 1)

Strandmeet- en distributiesysteem

Op hoge intensiteit georiënteerde vormer (mechanisch of pneumatisch, geschikt voor meerdere lagen)

Mat voorpersen (band- of roltype)

Online matweeg- en dichtheidsprofileringssysteem

Randafwerking en recyclingsysteem voor schrootmatten

5. Apparatuur voor hete perssectie (kerngebied 2)

Continue platte pers of multi-opening hete pers

Stalen riem en aandrijfsysteem

Verwarmingsplaten en hydraulisch systeem

Online diktemeting en servobesturingssysteem

Druk op invoervormband en versnellingssysteem

Druk Uitvoeroverdrachtsysteem op

6. Post-press- en snijapparatuur

Star Cooler of Roller Cooling System

Longitudinale afkortzagen

Afkortzagen

Paneelstapel-/ontstapelsysteem

Tussenliggende opslag- en conditioneringsruimte

7. Schuur- en afwerkingsapparatuur

Breedbandschuurmachine (configuratie met 4 koppen, 6 koppen of 8 koppen)

Stofafzuiging en schuurstofterugwinningssysteem

Paneelbeoordelings- en inspectiestation

Automatisch verpakkings- en rekwikkelsysteem

Systeem voor opslag en verzending van eindproducten

8. Hulp- en nutssystemen

Elektrisch besturingssysteem (PLC/DCS, centrale controlekamer)

Hydraulische en pneumatische krachtbronnen

Thermisch Energiecentrum (Thermische Olieverwarmer / Stoomketel)

Milieubeschermingssystemen (filters voor filterzakken, VOC-reductie, waterbehandeling)

Persluchtstation en gekoeld watersysteem

1. Werkingsprincipe

De continue vlakke pers maakt gebruik van een transportsysteem met stalen banden om de gevormde en voorgeperste continue mat naar een lange (vaak tientallen meters) verwarmings- en perszone te voeren, gevormd door bovenste en onderste sets verwarmde platen. De mat wordt met een constante snelheid door de stalen banden gedragen en ondergaat een continue harsuitharding onder ingestelde temperatuur-, druk- en diktecontrole, waardoor hij transformeert van een losse mat aan de invoer naar een massieve, doorlopende paneelstrook aan de uitvoer.

2. Kernstructuur en subsystemen

Stalen riemsysteem:

Banden van gelegeerd staal met hoge sterkte: ongeveer 2-3 mm dik, met speciale antikleefcoating (bijv. PTFE), bestand tegen hoge temperaturen, slijtage en vermoeidheid.

Aandrijf- en spansysteem: Hoofdaandrijfrollen zorgen voor kracht; spanrollen zorgen voor een constante riemspanning voor een soepele, slipvrije werking.

Stuursysteem: bewaakt en corrigeert een verkeerde uitlijning van de riem in realtime, essentieel voor een veilige, continue werking.

Verwarmd glasplaatsysteem:

Verwarmingsplaten met zones: De pers is in de lengte verdeeld in meerdere druk-/temperatuurzones (bijvoorbeeld voorverwarmen, hoofdpersen, kalibreren van zones), elk onafhankelijk van elkaar op temperatuur geregeld (meestal met behulp van thermische olie, nauwkeurig tot ±1°C).

Hydraulisch systeem: Maakt gebruik van een matrix van talloze (vaak honderden) kleine hydraulische cilinders die op de platen zijn gemonteerd. Een hydraulisch servosysteem maakt continue, nauwkeurige lokale drukaanpassing mogelijk voor controle van de paneeldikte, wat de kerntechnologie is voor het bereiken van een hoge diktenauwkeurigheid.

Diktecontrolesysteem:

Online diktemeter: scant de paneeldikte in realtime bij de persuitgang.

Closed-Loop Control: Diktegegevens worden teruggevoerd naar het hydraulische servosysteem, dat voortdurend de druk van de overeenkomstige cilinders aanpast om dikteafwijkingen te compenseren die worden veroorzaakt door variaties in de strenggeometrie, het vochtgehalte of de matdichtheid.

Invoer- en uitvoersystemen:

Invoerafdichting en drukovergangszone: Voorkomt voortijdige harsuitharding ('pre-cure') aan matranden en zorgt voor een soepele drukovergang.

Uitvoerkoeling en spanningszone: Maakt initiële paneelstabilisatie mogelijk en zorgt voor een stabiele bandloop.

Voordelen vergeleken met multi-openingspersen

Functie |

Continue platte pers |

Traditionele multi-openingspers |

Productiemodus |

Echte continue productie, geen onderbreking |

Intermitterende cyclische productie (laden-pers-ontladen) |

Capaciteit |

Extreem hoog, bepaald door lineaire snelheid |

Lager, beperkt door cyclustijd en aantal openingen |

Productkwaliteit |

Uniforme longitudinale eigenschappen, zeer hoge diktenauwkeurigheid |

Mogelijke eigenschapsvariatie tussen openingen |

Paneelafmetingen |

Onbeperkte lengte, flexibel snijden |

Vastgesteld op degelgrootte |

Energieverbruik |

Hoog thermisch rendement, lagere energie per eenheid |

Aanzienlijk warmteverlies door veelvuldig openen/sluiten |

Automatisering |

Volledig geïntegreerd in een continue geautomatiseerde lijn |

Vereist complexe laad-/lossystemen |

Flexibiliteit |

Ideaal voor producten met grote volumes, enkele of soortgelijke diktes |

Relatief flexibeler voor veranderende diktespecificaties |

Bij interesse kunt u contact met ons opnemen voor een offerte.

Onze contacten:

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

E-mail: osbmdfmachinery@gmail.com